आप कार्डन वैल सर्विस-सेवर से ऑर्डर कर सकते हैं पेशेवर मरम्मतऔर कार्डन शाफ्ट की बहाली। हमारा संचित अनुभव हमें किसी भी जटिलता का कार्य करने की अनुमति देता है। सेवाओं की कीमत संतुलित है, अधिक भुगतान और अनुचित मार्कअप को बाहर रखा गया है।

कार्डन के गहन उपयोग के दौरान, खराबी अनिवार्य रूप से उत्पन्न होती है। एक नियम के रूप में, ब्रेकडाउन इसके परिणामस्वरूप दिखाई देते हैं:

- यांत्रिक क्षति;

- छिपे हुए विनिर्माण दोष;

- आक्रामक ड्राइविंग शैली;

- अतिभारित अवस्था में वाहन का निरंतर संचालन, आदि।

जब कोई समस्या आती है आधिकारिक डीलरवाहन मालिकों को पूरी तरह से नई इकाई खरीदने और स्थापित करने की सलाह दें। यह विकल्प विश्वसनीय है, लेकिन कीमत बहुत अधिक हो सकती है। किसी पेशेवर कार्यशाला में ट्रांसमिशन को बहाल करना अधिक व्यावहारिक और आर्थिक रूप से व्यवहार्य है। इसके अलावा, अनुभवी विशेषज्ञ इसकी गुणवत्ता में थोड़ी सी भी हानि के बिना ड्राइवशाफ्ट की मरम्मत करेंगे। इसका मतलब है कि परिचालन और विशेष विवरणगियर फ़ैक्टरी गियर से कमतर नहीं होंगे।

हम कार्डन शाफ्ट की सभी प्रकार की मरम्मत करते हैं, जिसमें गैर-वियोज्य इकाइयों के साथ संचालन भी शामिल है। संरचनाओं का उच्च-गुणवत्ता संरेखण 1 माइक्रोन तक की सटीकता के साथ किया जाता है, और अंतिम संतुलन किया जाता है। एक कंपनी की गारंटी प्रदान की जाती है, एक बड़ी आपूर्ति होती है मूल घटक.

कार्डन शाफ्ट की मरम्मत के लिए कार्यों की सूची

निजी व्यक्तियों के साथ-साथ दोस्तों की सिफारिश पर आए लोगों के पास लौटने पर, ग्राहकों को काम पर 10% की छूट मिलती है। कानूनी संस्थाओं के लिए विशेष छूट और कामकाजी परिस्थितियाँ प्रदान की जाती हैं।

सेवा केंद्र मास्को के पास मायतिशी में स्थित है। हमारे पास आधुनिक उपकरणों (लेथ और ड्रिलिंग मशीन, वेल्डिंग उपकरण, एक कंप्यूटर बैलेंसिंग स्टैंड, क्रॉसपीस को खोलने और दबाने के लिए मशीनें आदि) की एक पूरी श्रृंखला है। तकनीकी क्षमताएं हमें न केवल शाफ्ट की मरम्मत करने की अनुमति देती हैं, बल्कि उच्च गुणवत्ता वाले नए शाफ्ट का उत्पादन करने की भी अनुमति देती हैं। आज हम विभिन्न आकारों के 20 से अधिक प्रकार के तंत्र का उत्पादन करते हैं, जो 2000-31000 एनएम के टॉर्क के लिए डिज़ाइन किए गए हैं। ग्राहक के चित्र या रेखाचित्र के अनुसार गैर-मानक उत्पादों का निर्माण भी संभव है।

आप हमसे उपकरण के लगभग किसी भी संशोधन के लिए ड्राइवशाफ्ट की मरम्मत का ऑर्डर दे सकते हैं। हम विभिन्न पेलोड और उद्देश्यों के वाहनों की सेवा करते हैं। स्टॉक में बड़ी संख्या में घटक आपको कम से कम समय में समस्याओं का निवारण करने की अनुमति देते हैं। ड्राइवशाफ्ट मरम्मत के लिए हमसे संपर्क करके, आप न केवल समय बचाएंगे, बल्कि पैसा भी बचाएंगे।

आज हमारे पास कार्डन शाफ्ट की सर्विसिंग का अनुभव है वाहनोंनिम्नलिखित ब्रांड:

- मर्सिडीज

- होंडा

- निसान

- पायाब

- लेक्सस,

- सुबारू,

- शेवरलेट

- स्कैनिया,

- रेनॉल्ट,

- वोल्वो,

- कामाज़ और कई अन्य।

ड्राइवशाफ्ट की मरम्मत में क्या शामिल है?

कार्डन शाफ्ट की सर्विसिंग में जटिल तकनीकी संचालन करना शामिल है। यह कार्य केवल उपयुक्त योग्यता वाले अनुभवी विशेषज्ञों को ही सौंपा जा सकता है।

कार्डन शाफ्ट की मरम्मत के दौरान, कारीगर त्वरित और उच्च गुणवत्ता वाला प्रतिस्थापन करेंगे:

- समर्थन करता है;

- कांटा निकला हुआ किनारा;

- विभाजित कनेक्शन;

- कवर और रिंगों के लिए क्रॉसपीस, रोल्ड क्रॉसपीस;

- पाइप में वेल्डेड कांटे;

- आउटबोर्ड बियरिंग और अन्य घटकों के लिए किट।

कार्डन शाफ्ट की मरम्मत के अलावा, हमारी सेवाओं की सूची में शामिल हैं:

- तंत्र को लंबा और छोटा करना;

- संतुलन;

- नए समर्थन की स्थापना;

- पाइपों को सीधा करना और बदलना;

- संरचना का परिवर्तन और सुदृढ़ीकरण;

- एक नये ट्रांसमिशन का उत्पादन.

मरम्मत के प्रकार के बावजूद, हम ड्राइवशाफ्ट का अनिवार्य गतिशील संतुलन करते हैं। इसमें असंतुलन का निदान करना और फिर वजन विशेषताओं को अधिकतम अनुमेय मूल्यों पर समायोजित करना शामिल है।

कार्डन शाफ्ट की मरम्मत के लिए अनुरोध कैसे करें?

आप सीधे वेबसाइट पर ड्राइवशाफ्ट मरम्मत के लिए ऑनलाइन अनुरोध सबमिट कर सकते हैं। ग्राहकों की सुविधा बढ़ाने के लिए हमने एक खास फॉर्म तैयार किया है. इसे भरते समय, कृपया ध्यान दें कि आयातित कार्डन की संख्या निर्माता और आपूर्तिकर्ता के डेटा से मेल नहीं खा सकती है। हालाँकि, यह कोई समस्या नहीं है, क्योंकि किसी इकाई को बदलने के लिए बुनियादी ज्यामितीय मापदंडों के बारे में न्यूनतम जानकारी जानना पर्याप्त है। जो भी हो, आप हमेशा हमारे विशेषज्ञ की सक्षम सहायता पर भरोसा कर सकते हैं।

निबंध

व्याख्यात्मक नोट में शामिल हैं: पत्रक

मुख्य शब्द: प्रोपेलर शाफ्ट, दोष, बहाली, सतह, इस्त्री, प्रसंस्करण, संयोजन।

इस कार्य में, हम किसी उत्पाद की खराबी का पता लगाने, उसकी बहाली और प्रसंस्करण के लिए तकनीकी प्रक्रियाएं विकसित करते हैं, साथ ही इन तकनीकी प्रक्रियाओं में शामिल सबसे तर्कसंगत संचालन की पसंद को उचित ठहराते हैं।

परिचय

1. उद्देश्य और युक्ति

2. संभावित खराबी

3. दोषपूर्ण कार्डन ट्रांसमिशन

4. किसी भाग को पुनर्स्थापित करने के लिए तर्कसंगत तरीकों का चयन

4.1 संभावित तरीकेवसूली

4.2 भागों की विभिन्न सतहों को बहाल करने के लिए तर्कसंगत तरीकों का चयन

5. भागों की बहाली के लिए मार्गों और संचालन का डिज़ाइन।

5.1 कंपन-आर्क सरफेसिंग की प्रक्रिया

5.2 प्लाज्मा सतह

5.3 इलेक्ट्रोप्लेटिंग प्रक्रिया (आयरन प्लेटिंग)

5.4 सतह पर चढ़ने के बाद भागों का प्रसंस्करण

5.5 गैल्वेनिक विस्तार के बाद भागों का प्रसंस्करण

6. कार्डन ट्रांसमिशन की मरम्मत

6.1 सत्यापन तकनीकी स्थितिकार्डन

6.2 कार्डन शाफ्ट का इंजेक्शन

6.3 कार्डन शाफ्ट को संतुलित करना

निष्कर्ष

ग्रन्थसूची

परिचय

मरम्मत उत्पादन के लिए स्पेयर पार्ट्स की निरंतर कमी वाहन बेड़े की तकनीकी तत्परता को कम करने का एक गंभीर कारक है। उनके उत्पादन और नए स्पेयर पार्ट्स का विस्तार सामग्री और श्रम लागत में वृद्धि के साथ जुड़ा हुआ है। साथ ही, कारों के पहले प्रमुख ओवरहाल के दौरान लगभग 75% हिस्से छोड़ दिए जाते हैं, मरम्मत योग्य होते हैं, या बिना मरम्मत के उपयोग किए जा सकते हैं। इसलिए, स्पेयर पार्ट्स के उत्पादन का विस्तार करने का एक व्यवहार्य विकल्प कार और उसके घटकों की मरम्मत के दौरान बहाल किए गए खराब हिस्सों की रीसाइक्लिंग है।

मरम्मत अभ्यास से यह ज्ञात होता है कि घिसाव के कारण अस्वीकृत किए गए अधिकांश हिस्से मूल द्रव्यमान का 1-2% से अधिक नहीं खोते हैं। साथ ही, भागों की ताकत व्यावहारिक रूप से संरक्षित रहती है।

मशीन पुनरुत्पादन के दृष्टिकोण से, मरम्मत की आर्थिक व्यवहार्यता बहाली के बाद अधिकांश भागों, दोनों उपयोगी और अत्यधिक खराब हो जाने पर, पुन: उपयोग की संभावना के कारण होती है। इससे नए भागों के निर्माण की लागत की तुलना में कम धातु लागत के साथ कम समय में मरम्मत की जा सकती है।

मरम्मत किए गए वाहनों और इकाइयों की उच्च गुणवत्ता बहाल किए गए हिस्सों की सेवा जीवन पर बढ़ती मांग रखती है। यह ज्ञात है कि कारों और इकाइयों में ओवरहालभाग, एक नियम के रूप में, नए की तुलना में बहुत खराब परिस्थितियों में काम करते हैं, जो बुनियादी आयामों में परिवर्तन, शरीर के अंगों में कुल्हाड़ियों के विस्थापन, स्नेहन की स्थिति में परिवर्तन आदि से जुड़ा होता है। इस संबंध में, भागों को बहाल करने की तकनीक होनी चाहिए कोटिंग और उसके बाद के प्रसंस्करण के ऐसे तरीकों के आधार पर, जो न केवल संरक्षित करने की अनुमति देगा, बल्कि मरम्मत किए गए हिस्सों की सेवा जीवन को भी बढ़ाएगा।

1. उद्देश्य और युक्ति

कार्डन ट्रांसमिशन को एक तंत्र से दूसरे तंत्र तक टॉर्क संचारित करने के लिए डिज़ाइन किया गया है। कार्डन ड्राइव अक्सर गियरबॉक्स के संचालित शाफ्ट को जोड़ता है या स्थानांतरण मामलाड्राइव शाफ्ट के साथ अंतिम ड्राइवपुल।

कार्डन ट्रांसमिशन डिवाइस:

कार्डन शाफ्ट;

कार्डन जोड़;

मध्यवर्ती समर्थन.

कार्डन शाफ्ट एक पाइप है जिसके दोनों तरफ टिका होता है। पाइप बहुत टिकाऊ है, क्योंकि गियरबॉक्स से सारा बल इसके माध्यम से प्रसारित होता है। यूनिवर्सल जोड़ इस बल को पहियों की ऊर्ध्वाधर गति के दौरान ड्राइव एक्सल में बदलाव किए बिना गुजरने की अनुमति देते हैं।

सार्वभौमिक जोड़ में दो कांटे होते हैं, जो एक तथाकथित क्रॉस से जुड़े होते हैं। यह वास्तव में एक क्रॉस का प्रतिनिधित्व करता है। इस क्रॉस के सिरों पर रोलर्स के साथ छोटे-छोटे बियरिंग होते हैं।

असर वाले आवास कांटे के छेद में स्थित हैं। इस प्रकार, कनेक्शन बहुत लचीला है. दो सार्वभौमिक संयुक्त कांटे एक दूसरे के सापेक्ष घूम सकते हैं। सच है, छोटे कोणों पर. लेकिन यह पर्याप्त है, क्योंकि असमान सड़कों पर ड्राइव पहिये अभी भी बहुत ऊपर नहीं उछलते हैं।

गियरबॉक्स से निकलने वाले शाफ्ट के अंत में, "स्पॉकेट" नामक एक भाग कठोरता से तय होता है।

वह वाकई एक स्टार की तरह दिखती हैं. इसकी सतह पर खांचे होते हैं जिनके साथ गेंदें लुढ़कती हैं। बाहर से आने वाली गेंदें काज के शरीर को ढकती हुई प्रतीत होती हैं।

केस की भीतरी सतह पर भी खांचे हैं। यह पता चला है कि प्रत्येक गेंद एक तरफ शाफ्ट से जुड़े खांचे में स्थित है, और दूसरी तरफ - कार के शरीर और पहिये से जुड़े खांचे में।

जब शाफ्ट घूमता है, तो गेंदें स्प्लिन के रूप में कार्य करती हैं और सभी टॉर्क या बल को पहिए तक पहुंचाती हैं। लेकिन जैसे ही पहिया घूमता है, गेंद पहियों तक टॉर्क पहुंचाना बंद किए बिना, स्प्रोकेट और हाउसिंग के खांचे के साथ घूमती है।

शाफ्ट के घूमने की गति हमेशा पहिये के घूमने की गति के बराबर होती है। इसलिए, ऐसे टिकाओं को स्थिर वेग जोड़ कहा जाता है। इसके अलावा, पहिये के घूमने का कोण बहुत बड़ा हो सकता है। गेंदों को एक विशेष स्नेहक से चिकनाई दी जाती है। संपूर्ण काज एक टिकाऊ रबर बूट से ढका हुआ है जो इसे क्षति से बचाता है

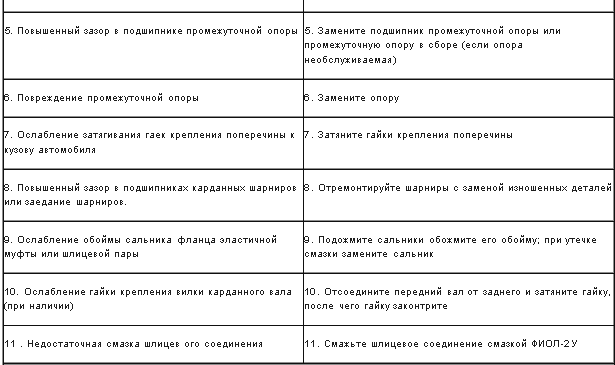

2. संभावित खराबी

3. कार्डन ट्रांसमिशन भागों के दोष

की आवश्यकता होगी

डायल के संकेतक

निरीक्षण से पहले भागों को ब्रश से अच्छी तरह साफ करें।

निष्पादन आदेश.

1. वेल्ड, स्प्लिन और फ्रंट ड्राइवशाफ्ट पाइप की स्थिति की जांच करें। विभाजित भागों में स्पष्ट घिसाव का कोई लक्षण नहीं दिखना चाहिए।

2. पीछे के शाफ्ट के लिए, संतुलन भार की उपस्थिति, वेल्ड की स्थिति की जांच करें और सुई बेयरिंग के लिए कांटा छेद के व्यास को मापें। पाइपों पर डेंट, मुड़े हुए कांटे (कांटे के छेद का गलत संरेखण) की अनुमति नहीं है।

ऑपरेशन 2 के लिए चेतावनी

सुई बेयरिंग रेस के लिए यूनिवर्सल ज्वाइंट फोर्क में छेद का व्यास 23.825 मिमी से अधिक नहीं होना चाहिए। डायल इंडिकेटर के साथ बोर गेज से माप लें।

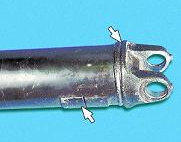

3. मकड़ी वाले आवास, मकड़ी के स्टड, तेल सील, दौड़ और मकड़ी की स्थिति की जाँच करें। क्षति और महत्वपूर्ण दृश्य टूट-फूट के संकेतों की अनुमति नहीं है।

4.लोचदार युग्मन की स्थिति की जाँच करें। धातु लाइनर से यांत्रिक क्षति, दरारें और रबर के अलग होने की अनुमति नहीं है।

5. कार्डन ट्रांसमिशन का मध्यवर्ती समर्थन विकृत नहीं होना चाहिए। दोषपूर्ण समर्थन को असेंबली के रूप में बदलें। लोचदार आवरण में दरारें और टूटने और रबर को छीलने की अनुमति नहीं है।

6. इसकी आंतरिक रिंग को दोनों दिशाओं में घुमाकर और साथ ही इसे बाहरी रिंग के खिलाफ दबाकर (आंतरिक रिंग सुचारू रूप से घूमनी चाहिए) मध्यवर्ती समर्थन बीयरिंग की स्थिति की जांच करें। असर वाली सीलों में यांत्रिक क्षति नहीं होनी चाहिए (सील को संभावित क्षति का स्थान एक तीर द्वारा दर्शाया गया है)।

4. तर्कसंगत पुनर्प्राप्ति विधियों का चयन

4.1 संभावित पुनर्प्राप्ति विधियाँ

भागों की मरम्मत का उद्देश्य भाग के सभी ज्यामितीय आयामों, सतहों के आकार और व्यवस्था को बहाल करना और नए हिस्से के निर्माण के लिए तकनीकी स्थितियों के अनुसार भौतिक और यांत्रिक गुणों को सुनिश्चित करना है।

इसके अलावा, मरम्मत के दौरान, भागों की स्थायित्व और प्रदर्शन को बढ़ाने की समस्या को अक्सर नई सामग्रियों, नई प्रौद्योगिकियों और न्यूनतम श्रम लागत के साथ काम करने के अधिक उन्नत तरीकों के उपयोग के माध्यम से हल किया जाता है।

कारों की मरम्मत करते समय, घिसे हुए हिस्सों को बहाल करने के निम्नलिखित तरीकों का व्यापक रूप से उपयोग किया जाता है: यांत्रिक प्रसंस्करण; वेल्डिंग, सरफेसिंग और धातुओं का छिड़काव, गैल्वेनिक और रासायनिक प्रसंस्करण।

एक या दूसरे तरीके का चुनाव कई कारकों पर निर्भर करता है, जैसे उद्यम की तकनीकी क्षमताएं, मरम्मत कार्य की मात्रा, भाग विन्यास की जटिलता, भाग के निर्माण के लिए तकनीकी स्थितियाँ आदि। वह विधि जो सबसे बड़ी आर्थिक दक्षता के साथ मरम्मत कार्य के कार्यान्वयन को सुनिश्चित करेगी।

मरम्मत के दौरान यांत्रिक प्रसंस्करण का उपयोग किया जाता है:

· सरफेसिंग, वेल्डिंग, छिड़काव आदि के बाद प्रसंस्करण के लिए भत्ता हटाने और भाग को निर्दिष्ट ज्यामितीय आयाम और आकार देने के लिए;

· आयामों की मरम्मत के दौरान मरम्मत के दौरान संभोग भागों में से एक को संसाधित करने के लिए;

· अतिरिक्त मरम्मत भागों की स्थापना के लिए।

जमा धातु को हटाने के बाद, भाग में आमतौर पर ड्राइंग में निर्दिष्ट आयाम और आकार होते हैं, लेकिन आवश्यक भौतिक और यांत्रिक गुण नहीं होते हैं। इसलिए, महत्वपूर्ण विवरण ( क्रैंकशाफ्ट, कैंषफ़्ट, आदि) प्रारंभिक यांत्रिक उपचार के बाद, वे आवश्यक भौतिक और यांत्रिक गुण (आमतौर पर कठोरता) प्राप्त करने के लिए गर्मी उपचार से गुजरते हैं। ताप उपचार के बाद, आवश्यक खुरदरापन (पीसने) प्राप्त करने के लिए भाग का अंतिम यांत्रिक प्रसंस्करण किया जाता है।

गर्मी उपचार और उसके बाद पीसने की प्रक्रिया के बजाय, कभी-कभी गेंद या रोलर के साथ सतह को रोल करना (रोलिंग) किया जाता है। इस उपचार से सतह की कठोरता और सफाई बढ़ जाती है।

घर्षण जोड़े पिस्टन - सिलेंडर, क्रैंकशाफ्ट - लाइनर, आदि की मरम्मत करते समय, आयामों की मरम्मत के लिए यांत्रिक प्रसंस्करण की विधि का उपयोग किया जाता है। मरम्मत एक पूर्व निर्धारित आकार है, जो उस नाममात्र आकार से भिन्न है, जिसके अनुसार भाग की मरम्मत की जाती है। आकार की मरम्मत के लिए मशीनिंग आमतौर पर अधिक जटिल भाग के लिए की जाती है: सिलेंडर (सिलेंडर लाइनर), क्रैंकशाफ्ट, आदि। मिलान वाले हिस्से - पिस्टन रिंग, लाइनर, आदि - निकटतम मरम्मत आकार के लिए पहले से निर्मित होते हैं और मरम्मत कंपनियों द्वारा अलग से आपूर्ति की जाती है।

मरम्मत आकारों की संख्या 1 से 3 तक होती है और भागों की ताकत से सीमित होती है। उदाहरण के लिए, क्रैंकशाफ्ट जर्नल को मरम्मत के आकार में फिट करने के लिए मोड़ते समय, इसकी ताकत खो जाती है।

विधि के फायदों में तकनीकी प्रक्रिया की सादगी और उच्च आर्थिक दक्षता शामिल है। विधि का नुकसान एक प्रकार के स्पेयर पार्ट्स की सीमा में वृद्धि और भागों को पूरा करने और उन्हें गोदामों में संग्रहीत करने की प्रक्रिया को व्यवस्थित करने की जटिलता है।

घिसे हुए हिस्सों की बहाली में सरफेसिंग कार्यों का व्यापक रूप से उपयोग किया जाता है। कामकाजी सतहों की सतह का उपयोग न केवल भाग के आयामों को बहाल करने की अनुमति देता है, बल्कि उचित धातु लगाने से उनकी स्थायित्व और पहनने के प्रतिरोध को भी बढ़ाता है। रासायनिक संरचनाऔर भौतिक और यांत्रिक गुण।

सरफेसिंग प्रक्रिया में काफी उच्च उत्पादकता होती है, तकनीकी निष्पादन में सरल होती है, और जमा धातु और आधार धातु के बीच कनेक्शन की उच्च शक्ति प्रदान करती है।

सरफेसिंग प्रक्रिया का सार यह है कि हीटिंग स्रोतों में से एक भराव धातु को पिघला देता है और इसे जमा होने वाली सतह पर स्थानांतरित कर देता है। इस मामले में, आधार धातु की सतह परत की धातु पिघल जाती है और पिघली हुई भराव धातु के साथ मिलकर जमा धातु की एक परत बनाती है।

धातु छिड़काव पिघली हुई धातु को प्रवाह द्वारा पहले से तैयार सतह पर स्थानांतरित करना है संपीड़ित हवा. पिघली हुई धातु को हवा की एक धारा द्वारा छोटे कणों में छिड़का जाता है, जो भाग की सतह से टकराते हैं और उसके साथ मिलकर एक कोटिंग परत बनाते हैं। सतह से कनेक्शन मुख्य रूप से यांत्रिक प्रकृति का होता है, कम अक्सर - वेल्डिंग और सरफेसिंग का।

ताप स्रोत के आधार पर, छिड़काव गैस-लौ, विद्युत चाप, प्लाज्मा आदि हो सकता है।

मरम्मत कार्य में प्लाज्मा छिड़काव का सबसे अधिक उपयोग किया जाता है। सतह सामग्री को पिघलाने का स्रोत उच्च तापमान वाला प्लाज्मा है।

ठोस सतह वाले तार, फ्लक्स-कोर तार या पाउडर का उपयोग छिड़काव सामग्री के रूप में किया जाता है।

छिड़काव परत की उच्च गुणवत्ता पाउडर को प्लाज्मा क्षेत्र में ले जाने और पिघली हुई धातु को स्प्रे करने के लिए आर्गन या नाइट्रोजन का उपयोग करके प्राप्त की जाती है। आर्गन पिघली हुई धातु को ऑक्सीकरण से बचाता है। प्लाज्मा छिड़काव प्रक्रिया के लिए, विशेष प्रतिष्ठानों का उपयोग किया जाता है, जिसमें एक प्रत्यक्ष वर्तमान स्रोत (आमतौर पर एक रेक्टिफायर), एक प्लास्माट्रॉन और एक नियंत्रण कैबिनेट शामिल होता है।

गर्दन के आकार को बहाल करने के लिए प्लाज्मा छिड़काव प्रक्रिया का उपयोग किया जाता है क्रैंक्शैफ्टऔर अन्य बेलनाकार भाग।

प्लाज्मा छिड़काव के फायदे इस प्रकार हैं: उच्च गुणवत्ता वाली कोटिंग, उच्च उत्पादकता, छिड़काव प्रक्रिया के मापदंडों को विनियमित करने की क्षमता।

नुकसान में पायलट आर्क के बढ़े हुए वोल्टेज, कम दक्षता के कारण उच्च विद्युत खतरा शामिल है। प्रक्रिया।

इलेक्ट्रोप्लेटिंग को इलेक्ट्रोलाइट से एक हिस्से में प्रत्यक्ष धारा प्रवाहित करके धातु को स्थानांतरित करके प्राप्त किया जाता है। इस मामले में, भाग कैथोड के रूप में कार्य करता है, और धातु प्लेट एनोड के रूप में कार्य करती है। इलेक्ट्रोलाइट एक भाग पर जमा धातु लवण का एक जलीय घोल है।

कोटिंग की तकनीकी प्रक्रिया में तीन अवधियाँ शामिल हैं: कोटिंग के लिए भागों को तैयार करना, कोटिंग लगाना और कोटिंग के बाद भाग का प्रसंस्करण करना।

मरम्मत कार्य करते समय, गैल्वेनिक विस्तार द्वारा भागों के आयामों को बहाल करना कई तरीकों से किया जाता है, जिनमें से स्टील चढ़ाना, क्रोम चढ़ाना, निकल चढ़ाना और गैल्वनाइजिंग का व्यापक रूप से उपयोग किया जाता है। रासायनिक विधियों में ऑक्सीकरण और फॉस्फेटिंग का उपयोग किया जाता है।

रिफिनिशिंग (आयरन प्लेटिंग) क्लोराइड इलेक्ट्रोलाइट्स का उपयोग करके घिसे हुए हिस्सों पर लोहे की कोटिंग लगाने की प्रक्रिया है। इलेक्ट्रोलाइट में फेरिक क्लोराइड 200-680 ग्राम/लीटर का जलीय घोल और थोड़ी मात्रा में हाइड्रोक्लोरिक एसिड 1-3 ग्राम/लीटर होता है। लोहे की कोटिंग में स्टील के समान कठोरता होती है।

स्टील कोटिंग के गैल्वेनिक बिल्ड-अप के फायदों में 0.3 - 0.5 मिमी/घंटा की उच्च कोटिंग गति, 1-5 मिमी ऊंची परतें प्राप्त करने की संभावना और भागों में विकृति की अनुपस्थिति शामिल है।

आवास भागों के लिए असर वाली सीटों को बहाल करते समय कूलिंग का उपयोग बहुत प्रभावी ढंग से किया जाता है: गियरबॉक्स, इंजन आवास, आदि।

इस विधि का उपयोग गियर, बुशिंग आदि की सीटों को बहाल करने के लिए किया जा सकता है।

क्रैंकशाफ्ट जर्नल को पुनर्स्थापित किया जा सकता है।

भागों की कामकाजी सतहों पर क्रोम चढ़ाना। क्रोमिक एनहाइड्राइड 150-400 ग्राम/लीटर का एक जलीय घोल जिसमें 2-3 ग्राम/लीटर सल्फ्यूरिक एसिड होता है, इलेक्ट्रोलाइट के रूप में उपयोग किया जाता है।

एनोड सीसे की प्लेटों से बनाये जाते हैं।

क्रोमियम चढ़ाना मोड वर्तमान घनत्व ए/डीएम2 और इलेक्ट्रोलाइट के तापमान द्वारा निर्धारित किया जाता है। 60-70 डिग्री सेल्सियस के इलेक्ट्रोलाइट तापमान और 15 ए/डीएम2 से अधिक के वर्तमान घनत्व पर, कम कठोरता और उच्च घनत्व वाले दूधिया क्रोमियम कोटिंग प्राप्त होते हैं। ऐसी परतें पूरी तरह से संक्षारक घिसाव के तहत अच्छी तरह से काम करती हैं। 40 डिग्री सेल्सियस तक के कम इलेक्ट्रोलाइट तापमान और उच्च वर्तमान घनत्व पर, दरारों के बहुत अच्छे नेटवर्क के साथ उच्च कठोरता के मैट क्रोम कोटिंग प्राप्त होते हैं। परतों में उच्च पहनने का प्रतिरोध होता है। हार्ड मैट क्रोम कोटिंग्स का उपयोग इंजन सिलेंडर, डीजल ईंधन पंपों के प्लंजर जोड़े और अन्य भागों की मरम्मत के लिए किया जाता है। कोटिंग्स भागों के घिसाव की क्षतिपूर्ति करती हैं और उनके स्थायित्व को बढ़ाती हैं।

सिलेंडर की सतह पर चिकनाई बनाए रखने के लिए, क्रोम प्लेटिंग छिद्रपूर्ण होनी चाहिए, जो विशेष तकनीक द्वारा सुनिश्चित की जाती है।

क्रैंकशाफ्ट, गियरबॉक्स शाफ्ट और अन्य कार भागों को 45-60 ए/डीएम2 के औसत वर्तमान घनत्व और 55 डिग्री सेल्सियस (हाई-ग्लोस क्रोम प्लेटिंग) के इलेक्ट्रोलाइट तापमान पर स्नान में क्रोम-प्लेटेड किया जाता है।

क्रोम प्लेटिंग के नुकसान में प्रक्रिया की कम उत्पादकता, भारी घिसे हुए हिस्सों को बहाल करने में असमर्थता शामिल है, क्योंकि 0.3-0.4 मिमी से अधिक की मोटाई वाले क्रोम कोटिंग्स में भाग की धातु के लिए कम आसंजन शक्ति होती है, और उच्च लागत होती है। कोटिंग्स.

फास्टनरों की सुरक्षा - बोल्ट, नट, वॉशर, आदि - गैल्वनाइजिंग द्वारा की जाती है, जो इलेक्ट्रोलाइट वातावरण में विशेष घूमने वाले ड्रमों में की जाती है। इलेक्ट्रोलाइट में सोडियम सल्फेट, जिंक सल्फेट, अमोनियम सल्फेट और डेक्सट्रिन होते हैं।

ऑक्सीकरण उच्च कठोरता और पहनने के प्रतिरोध के साथ 0.06 मिमी से अधिक मोटी ऑक्साइड फिल्में बनाने की प्रक्रिया है। ऑक्सीकरण संक्षारण से बचाता है।

इलेक्ट्रोलाइट में सोडियम हाइड्रॉक्साइड और सोडियम नाइट्रेट के जलीय घोल होते हैं।

स्टील के हिस्सों को वायुमंडलीय क्षरण से बचाने की रासायनिक विधियों में फॉस्फेटिंग का उपयोग किया जाता है। सुरक्षात्मक फिल्म में फॉस्फोरस, मैंगनीज और लौह के जटिल लवण होते हैं।

फॉस्फेटिंग मैंगनीज और फास्फोरस लवण के जलीय घोल में किया जाता है।

4.2 भागों की विभिन्न सतहों को बहाल करने के लिए तर्कसंगत तरीकों का चयन

स्प्लिन को पुनर्स्थापित करने के लिए, सरफेसिंग विधियों का उपयोग करना और एक अतिरिक्त मरम्मत भाग स्थापित करना संभव है।

मानी गई सरफेसिंग विधियों में से, कंपन आर्क सरफेसिंग विधि, मैनुअल आर्क सरफेसिंग विधि के विपरीत, भाग के मामूली हीटिंग के साथ जमा परत की उच्च कठोरता प्राप्त करना संभव बनाती है। इसलिए, स्प्लिन को पुनर्स्थापित करने के लिए, कंपन-आर्क सरफेसिंग विधि का उपयोग किया जाता है।

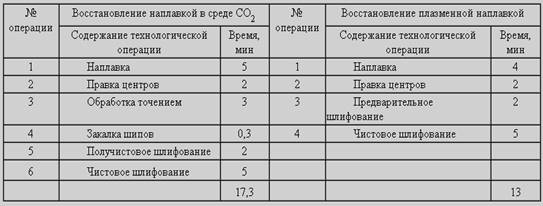

क्रॉसपीस को पुनर्स्थापित करने के लिए, हम प्लाज्मा सरफेसिंग विधि का उपयोग करते हैं, यह विधि CO2 (17.3 मिनट) की तुलना में अधिक उत्पादक (13 मिनट) है। मशीनिंग के लिए भत्ता 1.5-2 गुना कम हो जाता है, जो सरफेसिंग धातु, संसाधन को बचाने की अनुमति देता है प्लाज्मा सरफेसिंग क्रॉसपीस द्वारा बहाली नए लोगों के संसाधन के अनुरूप है।

बेयरिंग के लिए कांटे में छेद को घिसने के लिए, हम इस्त्री का चयन करेंगे।

5. भागों की बहाली के लिए मार्गों और संचालन का डिज़ाइन।

5.1 कंपन-आर्क सरफेसिंग की प्रक्रिया

वाइब्रो-आर्क सरफेसिंग विकसित करते समय यह आवश्यक है:

1. सरफेसिंग के लिए भाग तैयार करें

2. तार के प्रकार और ब्रांड का चयन करें

3. जमा परत की मोटाई का चयन करें

4.वेल्डेड भाग के सापेक्ष इलेक्ट्रोड तार की स्थिति का चयन करें

5. वेल्डिंग करंट मान का चयन करें

6. शीतलक प्रवाह दर का चयन करें

7.वर्तमान स्रोत का चयन करें

8. सरफेसिंग के लिए एक हेड का चयन करें

जिस स्टील से 35X भाग बनाया जाता है उसका वेल्डिंग तापमान संतोषजनक होता है, प्रीहीटिंग तापमान 100C होता है।

सतह के लिए किसी हिस्से को गर्म करते समय, सतह को ग्रीस और अन्य दूषित पदार्थों से अच्छी तरह साफ करना आवश्यक है।

भाग को तेल फिल्म और यांत्रिक अशुद्धियों से साफ किया जाता है। अत: विसर्जन द्वारा सफाई संभव है। इसके लिए सिंथेटिक डिटर्जेंट MS-11 का उपयोग किया जाता है। आवश्यक सतह आवृत्ति प्राप्त करने के लिए, घोल की सघनता 20-30 ग्राम/लीटर होनी चाहिए, घोल का तापमान 80-100 C होना चाहिए, और सफाई का समय 2 मिनट होना चाहिए।

जमा परत की आवश्यक कठोरता (स्प्लिन की सतह कठोरता 50 एचआरसी है) के आधार पर इलेक्ट्रोड तार का चयन किया जाता है, इसलिए चयनित तार GOST 10543-63 के अनुसार एनएल -65 जी है। तरल में सतह पर आने पर इसकी कठोरता 36-52 HRC होती है।

प्रक्रिया की उच्चतम उत्पादकता और उच्चतम स्थिरता प्राप्त करने के लिए, सतह पर 1.6-2.5 मिमी व्यास वाले तार का उपयोग किया जाता है। हम 2 मिमी स्वीकार करते हैं।

जमा की जाने वाली परत की मोटाई घिसाव की मात्रा से निर्धारित होती है, और जमा परत की मशीनिंग के लिए भत्ते को भी ध्यान में रखा जाता है। वह। परत की मोटाई 0.5 मिमी मानी गई है।

वेल्डिंग करंट का इष्टतम मूल्य और पिघली हुई इलेक्ट्रोड धातु की आवश्यक मात्रा प्राप्त करने के लिए इलेक्ट्रोड तार की फ़ीड गति, फ़ीड गति 0.017 m/s है।

सर्वोत्तम गठन और जमा परत की आवश्यक मोटाई के लिए सतह की गति 1.6 मीटर/घंटा है।

भाग के सापेक्ष इलेक्ट्रोड की स्थिति निम्नलिखित मापदंडों द्वारा निर्धारित की जाती है: इलेक्ट्रोड विस्तार, भाग के लिए इलेक्ट्रोड के दृष्टिकोण का कोण, भाग के लिए इलेक्ट्रोड के झुकाव का कोण, भाग के लिए इलेक्ट्रोड के दृष्टिकोण का कोण, आवृत्ति और कंपन आयाम.

इलेक्ट्रोड तार का उभार 8-12 मिमी होना चाहिए ताकि छोटे उभार वाले नोजल में तार की वेल्डिंग को रोका जा सके और बड़े उभार वाले हिस्से के सापेक्ष तार का खराब मार्गदर्शन किया जा सके।

भाग के इलेक्ट्रोड के दृष्टिकोण का कोण, जमा परत के सर्वोत्तम गठन और इसकी गुणवत्ता के लिए, यह कोण जमा होने वाली सतह के स्पर्शरेखा तल के लगभग लंबवत होना चाहिए।

भाग के इलेक्ट्रोड के झुकाव का कोण, आधार धातु और रोलर के एक दूसरे से आसंजन को बेहतर बनाने के लिए, इस कोण का इष्टतम मान 70-80 C है

इलेक्ट्रोड कंपन आयाम. एक छोटे आयाम के साथ, खुरदरापन बढ़ता है और शिथिलता बनती है; आयाम में वृद्धि के साथ, इलेक्ट्रोड तार के पिघलने और बिखरने की तीव्रता बढ़ जाती है। तार का इष्टतम कंपन आयाम 1.8-2.0 मिमी है।

वेल्डिंग धारा का मान 10-0-110 A है, क्योंकि वेल्डिंग वोल्टेज 18-19 V और फ़ीड गति 0.017 m/s

तार की दोलन आवृत्ति नो-लोड धारा के परिमाण को प्रभावित करती है। सबसे छोटा मान निष्क्रिय चाल 50-100 हर्ट्ज की दोलन आवृत्ति पर प्राप्त किया गया।

शीतलक प्रवाह भाग के विरूपण की मात्रा, धातु की शीतलन दर, ऑक्सीकरण और नाइट्राइडिंग से धातु की सुरक्षा की डिग्री और सतह प्रक्रिया की स्थिरता को प्रभावित करता है। इष्टतम प्रवाह दर 0.7-0.2 एल/मिनट है। सोडा ऐश का 4% जलीय घोल शीतलक के रूप में उपयोग किया जाता है। तरल की आपूर्ति वेल्डिंग स्थल से 15 मिमी की दूरी पर की जाती है।

वर्तमान स्रोत। पाने के लिए सर्वोत्तम परिणामवाइब्रेटिंग आर्क सरफेसिंग एक रिवर्स पोलरिटी डीसी करंट स्रोत का उपयोग करती है, तीन हटाने योग्य रेक्टिफायर श्रृंखला में जुड़े हुए हैं।

वाइब्रेटिंग आर्क सरफेसिंग के लिए हेड को निरंतर तार फ़ीड गति, कंपन प्रक्रिया की स्थिरता और निरंतर सेटिंग बनाए रखना सुनिश्चित करना चाहिए। सरफेसिंग को यांत्रिक कंपन GMVK-1 के साथ एक सिर के साथ किया जाता है।

5.2 प्लाज्मा सतह

कार्डन जोड़ों के क्रॉसपीस और कारों और ट्रैक्टरों के विभेदक पिनियन एक अपघर्षक वातावरण में कठोर परिस्थितियों में काम करते हैं और अपेक्षाकृत जल्दी विफल हो जाते हैं।

घिसाव की प्रकृति के आधार पर, क्रॉसपीस को निम्नलिखित दोषों के अनुसार वितरित किया जाता है: केवल आयामी घिसाव वाले क्रॉसपीस - 30%; पिन क्रशिंग के साथ संयुक्त आयामी घिसाव वाले क्रॉसपीस - 52%; क्रशिंग और वॉल्यूमेट्रिक विरूपण (अंडाकारता, टेपर) के साथ संयुक्त आयामी पहनने के साथ क्रॉसपीस - 6%; क्रॉसपीस जिन्हें पुनर्स्थापित नहीं किया जा सकता - 12%।

आयामी घिसाव 0.05-0.15 मिमी है, दांत की गहराई 0.1-0.6 मिमी है। चूंकि क्रॉसपीस सुई बीयरिंग पर प्रोपेलर शाफ्ट टिका के कांटों में स्थापित होते हैं, सतह पर डेंट सुई रोलर्स से बनते हैं।

मरम्मत के लिए प्रस्तुत कार्डन शाफ्ट क्रॉसपीस पर निम्नलिखित तकनीकी आवश्यकताएं लागू होती हैं। यदि निम्नलिखित में से कोई एक दोष मौजूद है तो क्रॉसपीस को मरम्मत के लिए स्वीकार नहीं किया जाएगा: दरारें; स्पैलिंग; अंडाकारता और 1 मिमी से अधिक पतला; जब स्टड प्रति व्यास 1.3 मिमी से अधिक घिस जाते हैं। सरफेसिंग क्रॉसपीस के लिए निम्नलिखित लौह-आधारित कठोर मिश्र धातुओं का अध्ययन किया गया है: पीजी-एस1, पीजी-यूएस25 6-8% अल के अतिरिक्त के साथ।

आर्गन का उपयोग प्लाज्मा बनाने वाली गैस के रूप में किया जा सकता है, और आर्गन, नाइट्रोजन और कार्बन डाइऑक्साइड का उपयोग परिरक्षण गैस के रूप में किया जा सकता है। तकनीकी और आर्थिक विचारों के दृष्टिकोण से, पाउडर के परिवहन और वेल्ड पूल की सुरक्षा के लिए तकनीकी नाइट्रोजन का उपयोग करना सबसे उचित है। जब वेल्ड पूल की सुरक्षा के लिए कार्बन डाइऑक्साइड का उपयोग किया जाता है, तो सतह की गुणवत्ता नाइट्रोजन का उपयोग करने की तुलना में कम होती है: मोतियों का निर्माण मोटा होता है, भाग ज़्यादा गरम हो जाता है, और प्रत्येक स्पाइक की सतह के बाद ठंडा करना आवश्यक होता है।

क्रॉसपीस की प्लाज्मा सरफेसिंग VSKHIZO द्वारा डिजाइन किए गए प्लाज्मा टॉर्च का उपयोग करके एक खराद पर की गई थी, जो ऊर्ध्वाधर अक्ष के सापेक्ष 10-15 डिग्री के कोण पर स्थित थी और सरफेसिंग के दौरान आंचल से 4-6 मिमी तक स्थानांतरित हो गई थी।

11-25 मिमी व्यास वाले विभिन्न क्रॉस के टेनन की सतह को निम्नलिखित मोड के तहत एक पेचदार रेखा के साथ किया गया था:

वर्तमान ताकत, ए 90-140

वोल्टेज, वी 35-45

जमाव गति, सेमी/सेकेंड 1.6-1.7

गैस की खपत, एल/मिनट:

प्लाज्मा बनाने वाला एजेंट (आर्गन) 1.5-2

सुरक्षात्मक (नाइट्रोजन) 10-12

पाउडर की खपत, ग्राम/मिनट 34-40

संकेतित मोड में क्रॉसपीस की प्लाज्मा सरफेसिंग ने 0.4-0.6 मिमी की प्रवेश गहराई के साथ 1.6-1.9 मिमी की परत मोटाई प्रदान की। मिश्र धातु पीजी-यूएस25 + 8% अल एचआरसी के साथ जमा सतह की कठोरता 52-56 है, और मिश्र धातु पीजी-एस1 + 8% अल एचआरसी 46-52 के साथ।

वर्तमान में, कई मरम्मत उद्यमों में, क्रॉसपीस को कंपन-आर्क सरफेसिंग द्वारा बहाल किया जाता है, सरफेसिंग तारों एनपी -65 जी, एनपी -30 केएचजीएसए (छवि) का उपयोग करके सीओ 2 वातावरण में सरफेसिंग किया जाता है।

चावल। सतह पर आने के बाद क्रॉसपीस

तालिका में CO2 वातावरण और प्लाज्मा सरफेसिंग में ZIL-130 कार के क्रॉसपीस को बहाल करने की तकनीकी प्रक्रिया पर तुलनात्मक डेटा प्रस्तुत किया गया है

मेज़। ZIL-130 कार के क्रॉसपीस को पुनर्स्थापित करने की तकनीक

प्लाज्मा सरफेसिंग द्वारा क्रॉसपीस को बहाल करने की विधि CO2 (17.3 मिनट) में सरफेसिंग की तुलना में अधिक उत्पादक (13 मिनट) है। प्लाज्मा सरफेसिंग के दौरान मशीनिंग के लिए भत्ता 1.5-2 गुना कम हो जाता है, जिससे सरफेसिंग धातु को बचाने की अनुमति मिलती है। प्लाज़्मा सरफेसिंग द्वारा बहाल किए गए क्रॉसपीस का सेवा जीवन नए के सेवा जीवन से मेल खाता है।

5.3 इलेक्ट्रोप्लेटिंग प्रक्रिया (आयरन प्लेटिंग)

गैल्वेनिक कोटिंग लगाने की तकनीकी प्रक्रिया में निम्नलिखित ऑपरेशन शामिल हैं:

1. कोटिंग की तैयारी और अनुप्रयोग

2.कोटिंग

3. कोटिंग के बाद अंतिम उपचार

तैयारी में निम्नलिखित ऑपरेशन शामिल हैं

1. निर्मित की जाने वाली सतहों का यांत्रिक उपचार

2. भागों को ऑक्साइड से साफ करना और उन्हें कार्बनिक घोल से धोना

3. हैंगिंग फिक्स्चर पर भाग की स्थापना और कवर न किए जाने वाले क्षेत्रों का इन्सुलेशन

4.घटाना

5. प्रवाह में धोना गर्म पानी, और फिर ठंडा पानी

6.रासायनिक या विद्युत रासायनिक प्रसंस्करण

7.बहते पानी में बार-बार कुल्ला करना

घिसाव के संकेतों को खत्म करने और सही ज्यामितीय आकार को बहाल करने के लिए प्रारंभिक यांत्रिक उपचार किया जाता है।

सतह को ग्रेड 6-8 के अनुरूप खुरदरेपन के अनुसार पॉलिश किया जाता है।

कोटिंग से पहले सैंडिंग एक सतत लचीली बेल्ट (आकार) का उपयोग करके की जाती है। छोटे दाने (75-120 माइक्रोन) शैक्षिक सामग्री के रूप में काम करते हैं।

ग्राइंडिंग मोड: बेल्ट परिधीय गति 30-35 मीटर/सेकेंड है, और प्रचुर मात्रा में शीतलन लागू किया जाता है।

जंग, स्केल, पेंट, नक़्क़ाशी स्लैग और अन्य दूषित पदार्थों से एक हिस्से की सतह को साफ करने के लिए, आप नक्काशी का उपयोग कर सकते हैं, जिसमें 0.05-0.3 मिमी के व्यास के साथ स्टील के तार से बने डिस्क ब्रश, एक पीसने वाली मशीन के स्पिंडल पर लगाए जाते हैं। , 1200 = 1500 आरपीएम/मिनट की आवृत्ति पर घुमाएँ

निलंबित उपकरणों पर एक भाग स्थापित करते समय, विद्युत सर्किट में विश्वसनीय संपर्क सुनिश्चित करना आवश्यक है।

जिस हिस्से पर लेप नहीं लगाना है उसकी सतह को इंसुलेट किया जाता है। पेंट और वार्निश सामग्री को प्रत्येक के मध्यवर्ती सुखाने के साथ 2-3 परतों के पिंजरे में लगाया जाता है।

रासायनिक डीग्रीजिंग द्वारा भाग की सतह से वसा वाली फिल्मों को हटाया जा सकता है।

समाधान संरचना t=70-80 C, अवधि 7-10 मिनट

डीग्रीज़िंग के बाद, भाग को गर्म और फिर ठंडे पानी में धोया जाता है।

भाग की पुनर्स्थापित सतहों से ऑक्साइड और अन्य फिल्मों को हटाने के लिए रासायनिक उपचार (नक़्क़ाशी) का उपयोग किया जाता है।

समाधान की संरचना 200-20 ग्राम/लीटर हाइड्रोक्लोरिक एसिड पानी और 5-7 ग्राम घटक है।

ऑपरेटिंग मोड: घोल का तापमान 15-30 सी, नक़्क़ाशी की अवधि 10-60 मिनट, ऑक्साइड परत की प्रकृति और मोटाई पर निर्भर करता है।

नक़्क़ाशी के बाद, बहते पानी में कुल्ला करें।

इस्त्री

एक स्थिर स्नान में निर्मित। इलेक्ट्रोलाइट संरचना: फेरिक क्लोराइड 600-650 किग्रा/मीटर

संचालन विधा: डीसीइस्त्री के दौरान: t=253-267 K, अम्लता 11.5 pH, धारा घनत्व 20-80 A/dm, जमाव दर 3-5 µm/मिनट।

इस्त्री करने के बाद, भाग को गर्म पानी में धोया जाता है और निम्नलिखित घोल में 1-2 मिनट के लिए रेत डाला जाता है: सोडियम नाइट्रिक एसिड 50 ग्राम/लीटर, तकनीकी यूरोट्रोटिन 30 ग्राम/लीटर, टी डिस्ट = 60-70 सी। फिर भाग को धोया जाता है फिर से गरम पानी में.

5.4 सतह पर चढ़ने के बाद भागों का प्रसंस्करण

पुनर्स्थापन के बाद भाग का यांत्रिक प्रसंस्करण किया जाता है ताकि भाग को सही ज्यामितीय आकार दिया जा सके और दोषपूर्ण परत को हटाया जा सके।

सरफेसिंग के बाद हिस्से का पूर्व-उपचार सुपरहार्ड सामग्री से बनी प्लेटों के साथ कटर से किया जाता है। पहनने के प्रतिरोध और ताकत को बढ़ाने के लिए कटर को तेज करना 8-10 के नकारात्मक रेक कोण, 10-15 के सकारात्मक राहत कोण और 65-75 के अग्रणी कोण के साथ किया जाता है।

बाहरी व्यास के साथ स्प्लिंस की जमा सतह के लिए प्रसंस्करण मोड।

45 एचआरसी से अधिक की सतह के बाद सामग्री कठोरता के साथ एक आंतरायिक बाहरी बेलनाकार सतह के लिए, कटर सामग्री पीएसटीएम का चयन किया जाता है, कटिंग मोड: गति 0.8-1.2 मीटर/सेकंड, फ़ीड 0.15-0.2 मिमी/रेव, गहराई 1.0-1 .5 मिमी, ठंडा किए बिना मध्यम प्रक्रिया करें।

पीसने का उपयोग जमा सतहों को खत्म करने के लिए किया जाता है।

प्रसंस्करण उच्च गुणवत्ता वाले 39 ए, अनाज का आकार 24-40, सिरेमिक चिपचिपाहट के साथ कठोरता सीएम 2-1 सी के सफेद इलेक्ट्रोकोरंडम से बने पीसने वाले पहिये के साथ किया जाता है।

बाहरी व्यास के साथ स्प्लिन की सतह को पीसने का तरीका।

प्रसंस्कृत सामग्री एनएल-65जी के लिए प्रारंभिक पीस, कठोरता 45 एचआरसी से अधिक, सामग्री हटाने की दर 10000 मिमी मिनट, अंतिम 1000 मिमी मिनट के साथ, पहिया घूमने की गति 25 मीटर/सेकंड, प्रारंभिक पीसने के दौरान आंशिक रोटेशन की गति 15-20 मिमी/मिनट, अंतिम 20-25 मिमी/मिनट के साथ, मिनट फ़ीड 0.15 मिमी/मिनट से अधिक नहीं होती है।

एचआरसी 45 से अधिक की सामग्री कठोरता के साथ सतह के बाद एक स्लॉट को काटने के लिए कटिंग मोड: कटिंग टूल सामग्री को कटिंग एज पैरामीटर 8-10.10-15.65-75, यूकट = 0.7 मी/से, फ़ीड 0.1-0.15 मिमी/रेव, कटिंग गहराई के साथ प्रति पास 1.0-1.2 मिमी.

स्प्लिंस को पीसने का काम उसी मोड में किया जाता है जैसे मोड़ने के बाद किया जाता है।

उपयुक्त विशेष पीसने वाले पहियों का उपयोग करके पीसने की मशीन पर पीसने का कार्य किया जाता है।

5.5 गैल्वेनिक विस्तार के बाद भागों का प्रसंस्करण

कठोर लोहे से पुनर्स्थापित भागों की यांत्रिक प्रसंस्करण उच्च कठोरता के कारण श्रम-केंद्रित है, जो 5500-6500 एमपी तक पहुंचती है

कठोर लोहे की कोटिंग का धातु प्रसंस्करण पीसने वाली मशीनों पर किया जाता है।

लोहे की कोटिंग के भौतिक और यांत्रिक गुणों की विशेषताएं चिप गठन की प्रकृति, मशीनीकृत सतहों की खुरदरापन और काटने वाले उपकरण के पहनने से निर्धारित होती हैं।

इलेक्ट्रोलाइटिक आयरन के साथ भागों को संसाधित करते समय सबसे बड़े मशीनिंग भत्ते की आवश्यकता होती है, मशीनिंग प्रक्रिया के दौरान छोटी कटिंग गहराई टी = 01.15-0.20 मिमी और 0.15-0.20 मिमी/रेव की फ़ीड की आवश्यकता होती है।

ठोस इलेक्ट्रोलाइटिक लोहे को पीसने की प्रक्रिया को कुंद के साथ पहियों को काटने के संचालन की विशेषता है। अनाज के किनारों की परिधि बढ़ जाती है। सबसे तर्कसंगत रचनात्मक सर्कल सर्कल 33A40SM2K है।

पीसते समय, अनुदैर्ध्य फ़ीड का उपयोग करने की सलाह दी जाती है, जो 0.012 मिमी से अधिक नहीं हो, ताकि इलेक्ट्रोलाइटिक लोहे की सतह परत की गुणवत्ता खराब न हो।

कठोर लोहे को पीसते समय शीतलक के रूप में 1% पानी के घोल का उपयोग करने की सलाह दी जाती है, जो काटने वाले क्षेत्र में तापमान को काफी कम कर देता है।

6. कार्डन ट्रांसमिशन की मरम्मत

आधुनिक मरम्मत तकनीक में प्रमुख ड्राइवलाइन घटकों को बदलना शामिल है। आज बाजार में पेश किए गए घटकों की श्रृंखला न केवल पुनर्स्थापित करना संभव बनाती है, बल्कि दिए गए ड्राइंग के अनुसार ऑर्डर करने के लिए कार्डन शाफ्ट के किसी भी संस्करण का निर्माण भी संभव बनाती है। जैसा कि यह निकला, गोदाम में बड़ी कंपनियांदुनिया के अग्रणी निर्माताओं (क्लेन, स्पाइसर, जीडब्ल्यूबी) के मूल घटकों की कई सौ वस्तुएं संग्रहीत हैं। उल्लेखनीय है कि इस क्षेत्र में नवीनतम हैं तकनीकी नवाचारउदाहरण के लिए, तख़्ता जोड़ों की फिसलने वाली सतहों पर घर्षण-रोधी रिल्सन कोटिंग होती है।

अब, शायद, कोई भी क्रॉसपीस की पुरानी गर्दन को बहाल करने या लंबाई कम्पेसाटर के स्प्लिन को सतह पर लाने का काम नहीं करेगा। वे इसे अलग तरीके से करेंगे: घिसे हुए हिस्से को सावधानीपूर्वक हटा दिया जाता है और उसके स्थान पर एक फैक्ट्री वाला हिस्सा स्थापित कर दिया जाता है। उदाहरण के लिए, ख़राब कांटे के स्थान पर एक नया कांटा वेल्ड किया जाएगा, और घिसे हुए तख़्ता वाले हिस्से के साथ भी ऐसा ही किया जाएगा। प्रौद्योगिकी पूरी तरह से विकसित की गई है। सबसे पहले, शाफ्ट को चक में जकड़ दिया जाता है खरादऔर फैक्ट्री वेल्ड को सावधानी से पीसें, फिर पाइप के कटे हुए सिरे को दबाएं, और खाली जगह में स्थापित नए हिस्से को अर्ध-स्वचालित वेल्डिंग द्वारा ठीक किया जाता है। सबसे महंगी मरम्मत में से एक स्कैनिया आर ट्रैक्टर के कार्डन पाइप का प्रतिस्थापन है। ऐसे काम की लागत (स्पेयर पार्ट्स को छोड़कर) 17 हजार रूबल तक पहुंच सकती है।

कार्डन ट्रांसमिशन की कोई भी मरम्मत संतुलन बनाकर पूरी की जाती है। इन कार्यों को करने के लिए उपकरणों की उपलब्धता उद्यम की स्थिति और किए गए कार्य के अंतिम परिणाम को निर्धारित करती है। कार्डन ट्रांसमिशन असेंबली संतुलित है। इस प्रयोजन के लिए, उपकरण में सार्वभौमिक एडेप्टर का एक सेट शामिल है जो आपको कार में ड्राइवशाफ्ट की माउंटिंग का अनुकरण करने की अनुमति देता है। उदाहरण के लिए, जर्मन मशीनें शेंक और हॉफमैन 100 से 6000 मिनट-1 की ऑपरेटिंग आवृत्ति रेंज में 4000 मिमी तक लंबे कार्डन शाफ्ट के गतिशील संतुलन की अनुमति देती हैं। असंतुलन को पाइप पर बैलेंसिंग प्लेट्स को ठीक करके, बीयरिंगों के लॉकिंग कैप के नीचे गैसकेट स्थापित करके और कुछ मामलों में, उदाहरण के लिए, जब शाफ्ट बहुत छोटा होता है, फ्लैंज पर प्रोसेस बॉस से धातु को हटाकर समाप्त किया जाता है। कोई भी अन्य मूल सेवा को नजरअंदाज नहीं कर सकता - सीधे कार पर ट्रांसमिशन घटकों का कंपन निदान। कार्डन गियर के निर्माण और मरम्मत में विशेषज्ञता वाली बड़ी महानगरीय कंपनियों में से एक ने हाल ही में इस तरह के काम को अपनी आधिकारिक सूची में जोड़ा है। पोर्टेबल डिवाइस शेंक वाइब्रोपोर्ट 41 की कार्यक्षमता आपको न केवल कुल कंपन को मापने की अनुमति देती है, बल्कि प्राप्त डेटा को डिजिटल या ग्राफिकल रूप में प्रस्तुत करते हुए, इसे घटक आवृत्तियों में विघटित करने की भी अनुमति देती है। सच है, जैसा कि उन्होंने हमें समझाया, इस पद्धति का उपयोग बहुत कम किया जाता है, हमें समझना चाहिए कि यह विशेष रूप से कठिन मामलों के लिए आरक्षित है। रोजमर्रा के काम में, अनुभवी मरम्मतकर्ता अभी भी स्थिर स्टैंड पर हटाए गए शाफ्ट का निदान करना पसंद करते हैं।

सारांश के रूप में, हम यह मानने की स्वतंत्रता लेंगे कि निकट भविष्य में ऐसी सेवाओं का विकास जारी रहेगा। इसका एक उदाहरण यूरोपीय देश हैं, जहां स्वतंत्र सेवा केंद्रों के व्यापक नेटवर्क ने एक निश्चित स्थान पर मजबूती से कब्जा कर लिया है। परिणामस्वरूप, ऑपरेटर के पास एक विकल्प होता है। एक नया चाहिए कार्डन शाफ्टया पुराने को पुनर्स्थापित करना काफी उचित होगा - बाजार पर इसी तरह के ऑफर हैं

6.1 कार्डन की तकनीकी स्थिति की जाँच करना

वाहन से शाफ्ट हटाने से पहले:

ए) बेयरिंग कैप और लॉकिंग प्लेटों को सुरक्षित करने वाले बोल्ट की स्थिति की जांच करें;

बी) क्रॉसपीस और स्लाइडिंग फोर्क के तेल निपल्स की उपस्थिति और सेवाक्षमता की जांच करें;

ग) क्षति की दृष्टि से जाँच करें पेंट कोटिंग, पाइप की खरोंच और विकृति की उपस्थिति, विस्थापन सुरक्षात्मक आवरणतख़्ता कनेक्शन, भागों या पाइप में दरारों की उपस्थिति।

शाफ्टों की सफाई और धुलाई के बाद जांच करें सार्वभौमिक जोड़रोटेशन की आसानी और चिकनाई के लिए और अक्षीय और रेडियल अंतराल की अनुपस्थिति, सुरक्षात्मक आवरणों और सीलों की अखंडता और जकड़न के लिए। यदि मौजूद है, तो मध्यवर्ती समर्थन और लचीले युग्मन की स्थिति की जाँच करें।

"बैलेंसिंग" अनुभाग में बताए अनुसार बैलेंसिंग स्टैंड पर ड्राइवलाइन के संतुलन की जाँच करें।

यदि टिका का घुमाव सुचारू है, क्रॉसपीस या सीवी संयुक्त के बीयरिंगों में कोई जाम या ध्यान देने योग्य अंतराल नहीं है, तो कार्डन ड्राइव का असंतुलन 1.75 एन मिमी (175 केजीएफ मिमी) से अधिक नहीं है, और परिधीय और रेडियल निकासी तख़्ता जोड़ में 0.30 मिमी से अधिक नहीं है, तो ड्राइवलाइन को अलग करने की अनुशंसा नहीं की जाती है।

6.2 कार्डन शाफ्ट का इंजेक्शन

1. इंजेक्शन को ग्रीस निपल के माध्यम से तब तक किया जाता है जब तक यह संचालित न हो जाए सुरक्षा द्वार(यदि काज में कोई है) या जब तक सील के नीचे से नया ग्रीस दिखाई न दे।

2. यदि एक या अधिक बीयरिंगों में ग्रीस की उपस्थिति नहीं देखी जाती है, या ग्रीस पानी, जंग या गंदगी के साथ दिखाई देता है, तो ऐसे ड्राइवशाफ्ट को एक विशेष मरम्मत की दुकान में भेजा जाना चाहिए।

3. यदि, कार्डन शाफ्ट के फ्लैंज योक को हिलाते समय, इकाइयों के फ्लैंग्स में खेल का पता लगाया जाता है, तो फास्टनरों को कसने या इकाइयों की मरम्मत करके (बाद के डिजाइन के आधार पर) खेल को खत्म करना आवश्यक है।

सिरिंज और Fiol-2U कार्डन शाफ्ट के सबसे अच्छे दोस्त हैं। विशेष रूप से अक्सर उन कार्डन को इंजेक्ट किया जाना चाहिए जो अक्सर पोखरों और अन्य सीवेज में तैरते हैं। ऐसे माहौल में, रियर यूनिवर्सल जॉइंट के रियर क्रॉसपीस में विशेष रूप से कठिन समय होता है, क्योंकि यह सड़क (या ऑफ-रोड) सतह के सबसे करीब है। हां, इसके अलावा, यह किसी इकाई के पीछे "छिपता" नहीं है, बल्कि इसके विपरीत, यह एक कोण पर होता है, मिट्टी, बर्फ और अन्य प्राकृतिक खामियों को अपने चारों ओर लपेटता है। बहुत से लोग मानते हैं कि कार्डन शाफ्ट को इंजेक्ट करना आवश्यक नहीं है। या फिर आप साल में अधिकतम एक बार ऐसा कर सकते हैं... और उन्हें कार से निकाले बिना भी।

सज्जनों! एक साधारण सी बात याद रखें - आप कार्डन क्रॉस सिरिंज को कार से निकाले बिना अच्छी तरह से (मानक क्रॉस का अर्थ है) केवल तभी लगा सकते हैं, जब आपके पास कुछ गैर-मानक सीरिंज हों। मानक क्रॉसपीस पर ऑयलर बहुत असुविधाजनक स्थान पर है। यह केवल एक एडाप्टर के साथ एक मानक सिरिंज तक पहुंच योग्य हो जाता है। लेकिन, ऐसा डिज़ाइन बेहद अस्थिर है, और इंजेक्ट करते समय, स्नेहक या तो ग्रीस फिटिंग-एडाप्टर जोड़ से या एडाप्टर-सिरिंज जोड़ से निकल जाता है। दूसरा अधिक "सुरक्षित" है, क्योंकि आप तुरंत देख सकते हैं कि चिकनाई कहाँ से आ रही है। लेकिन पहला तरीका कभी-कभी यह भ्रम पैदा करता है कि क्रॉसपीस को सीरिंज किया गया है (आपको इसे तब तक सीरिंज करने की आवश्यकता है जब तक कि क्रॉसपीस की सभी सीलों के नीचे से नया स्नेहक बाहर न निकलने लगे)।

इस एडाप्टर के लिए धन्यवाद, स्नेहक की एक बड़ी मात्रा क्रॉसपीस से "पास" हो जाती है। यदि आपने जो उपयोग करने की योजना बनाई थी उसका 70% फर्श पर समाप्त हो जाता है, तो आप निश्चित रूप से फिओल के नए हिस्से के लिए नहीं दौड़ेंगे। या तो आप जो गिर गया उसका उपयोग करें (मुझे नहीं लगता कि यह निष्फल है), या बेहतर समय तक इस मामले को छोड़ दें। और बेहतर समयघटित नहीं हो सकता, क्योंकि कार्डन को हटाए बिना क्रॉसपीस की स्थिति की जांच करना असंभव है। इसलिए हम इस बात पर बहस नहीं करेंगे कि इसे हटाना जरूरी है या नहीं. यदि आप जानना चाहते हैं कि क्रॉसपीस किस स्थिति में है, और इसे ठीक से इंजेक्ट करना चाहते हैं, तो कार्डन को हटा दिया जाना चाहिए।

प्रत्येक सार्वभौमिक जोड़ में तीन ग्रीस फिटिंग होती हैं: क्रॉसपीस पर दो ग्रीस निपल्स और स्प्लाइन जोड़ के पास एक ग्रीस निपल। वैसे, बाद वाले को कार्डन को हटाए बिना इंजेक्ट किया जा सकता है। जब आप कार्डन हटाते हैं, तो ग्रीस निपल्स को गंदगी से साफ करें और उन्हें इंजेक्ट करें। इसे धीरे से करने का प्रयास करें, क्योंकि... अशिष्टता कम काम की होती है. नुकसान भी हो सकता है - स्नेहक एक ही स्थान पर अपना रास्ता चौड़ा कर लेगा, और जो कुछ भी आप वहां पंप करते हैं वह वहां से बाहर आ जाएगा, और आपके बाकी सहयोगियों को यह नहीं मिलेगा। सिद्धांत रूप में, इंजेक्शन को तब पूरा माना जा सकता है जब हर जगह से ताजा चिकनाई निकले। लेकिन इस तथ्य के लिए तैयार रहें कि इसकी संभावना नहीं है।

जब जिम्बल स्थापित करने के लिए तैयार हो जाए, तो उसे सीधा खड़ा करें और थोड़ा दबाव डालें। यह आवश्यक है ताकि अतिरिक्त तख़्ता कनेक्शन से बाहर आ जाए, क्योंकि... इंजेक्शन लगाते समय, कार्डन स्नेहक के आंतरिक दबाव के कारण "बढ़ता" है। यदि ऐसा नहीं किया जाता है, तो आपको बहुत आश्चर्य होगा जब आपको एहसास होगा कि वह गियरबॉक्स और ट्रांसफर केस के बीच अपनी पुरानी जगह में फिट नहीं होना चाहता है। जब आप समझते हैं कि मामला क्या है और इसे "छोटा" करना शुरू करते हैं, तो आप बस "अतिरिक्त" के साथ समाप्त हो जाएंगे। और फ़िओल पूरी तरह से नहीं धुलता है! और इसकी खुशबू बहुत आश्वस्त करने वाली है! इसलिए, कार पर शाफ्ट स्थापित करने के बाद स्प्लिन को इंजेक्ट करना अधिक सुविधाजनक है।

जब स्थापना प्रक्रिया पूरी हो जाती है, और आप, अपनी शक्ति की चेतना से प्रेरित होकर, सवारी के लिए जाते हैं, तो आप महसूस करेंगे कि आपने यह गंदा काम व्यर्थ नहीं किया। शोर की मात्रा कम हो जायेगी. ढलान पर गाड़ी चलाते समय, आपको अब यह अप्रिय ध्वनि नहीं सुनाई देगी, जो चेकपॉइंट और स्टीयरिंग व्हील के क्षेत्र से निकलने वाली भारी घिसे-पिटे गियर की परस्पर क्रिया की याद दिलाती है। यह बहुत संभव है कि बिना ग्रीस किए क्रॉस के पूरी तरह से सही संचालन नहीं होने के कारण होने वाला कुछ कंपन गायब हो जाएगा। कुल मिलाकर फायदे ही फायदे होंगे.

6.3 कार्डन शाफ्ट को संतुलित करना

वाहन घटकों के सेवा जीवन को कम करने का एक कारण इसके घूमने वाले हिस्सों, अर्थात् क्रैंकशाफ्ट, फ्लाईव्हील, क्लच बास्केट, कार्डन शाफ्ट इत्यादि के असंतुलन के परिणामस्वरूप होने वाला कंपन है। यह कोई रहस्य नहीं है कि इन कंपनों से क्या खतरा है। इसमें पुर्जों का घिसाव बढ़ना, कार का बेहद असुविधाजनक संचालन, खराब गतिशीलता, आदि शामिल हैं बढ़ी हुई खपतईंधन, आदि, आदि इन सभी जुनूनों पर प्रेस और इंटरनेट दोनों में पहले ही एक से अधिक बार चर्चा की जा चुकी है - हम खुद को नहीं दोहराएंगे। आइए संतुलन उपकरण के बारे में बेहतर बात करें, लेकिन पहले आइए संक्षेप में देखें कि यह असंतुलन क्या है, और यह किस प्रकार का होता है, और फिर विचार करें कि इससे कैसे निपटा जाए।

आरंभ करने के लिए, आइए तय करें कि असंतुलन की अवधारणा को आखिर क्यों पेश किया जाए, क्योंकि कंपन जड़त्वीय ताकतों के कारण होता है जो घूर्णन और भागों के असमान अनुवादात्मक आंदोलन के दौरान उत्पन्न होते हैं। शायद इन ताकतों के परिमाण के साथ काम करना बेहतर होगा? हमने उन्हें "स्पष्टता के लिए" किलोग्राम में बदल दिया और यह स्पष्ट प्रतीत होता है कि यह कहाँ, क्या और किस बल से दबाता है, कितने किलो किस समर्थन पर हैं... लेकिन तथ्य यह है कि जड़त्व बल का परिमाण घूर्णन पर निर्भर करता है गति, अनुवादात्मक गति के दौरान आवृत्ति या त्वरण के वर्ग पर अधिक सटीक रूप से, और यह, द्रव्यमान और घूर्णन की त्रिज्या के विपरीत, परिवर्तनशील है। इस प्रकार, संतुलन बनाते समय जड़ता के बल का उपयोग करना असुविधाजनक है; आपको आवृत्ति के वर्ग के आधार पर हर बार इन्हीं किलोग्रामों की पुनर्गणना करनी होगी। स्वयं निर्णय करें, घूर्णी गति के लिए जड़त्वीय बल है:

एम - असंतुलित द्रव्यमान;

r इसके घूर्णन की त्रिज्या है;

डब्ल्यू - रेड/एस में घूर्णन का कोणीय वेग;

n - आरपीएम में घूर्णन गति।

निःसंदेह, यह कोई रॉकेट साइंस नहीं है, लेकिन मैं इसे दोबारा गिनना नहीं चाहता। इसीलिए असंतुलन की अवधारणा को असंतुलित द्रव्यमान और घूर्णन अक्ष से उसकी दूरी के उत्पाद के रूप में पेश किया गया था:

डी - जी मिमी में असंतुलन;

मी - ग्राम में असंतुलित द्रव्यमान;

r घूर्णन अक्ष से मिमी में इस द्रव्यमान की दूरी है।

यह मान द्रव्यमान की इकाइयों को लंबाई की एक इकाई से गुणा करके मापा जाता है, अर्थात् जी मिमी में (अक्सर जी सेमी में)। हम विशेष रूप से माप की इकाइयों पर ध्यान केंद्रित करते हैं, क्योंकि वर्ल्ड वाइड वेब की विशालता पर, और प्रेस में, संतुलन के लिए समर्पित कई लेखों में, आपको कुछ भी नहीं मिलेगा... यहां आप सेंटीमीटर द्वारा विभाजित ग्राम पा सकते हैं, और ग्राम में असंतुलन की परिभाषा (किसी भी चीज़ से गुणा नहीं, बस ग्राम और जो भी आप चाहें सोचें), और टोक़ की माप की इकाइयों के साथ समानताएं (यह किलो मीटर की तरह लगती है, और यहां जी मिमी ..., लेकिन भौतिक अर्थ पूरी तरह से अलग है ...) सामान्य तौर पर, आइए सावधान रहें!

तो, पहले प्रकार का असंतुलन स्थैतिक है या, वे यह भी कहते हैं, स्थैतिक असंतुलन। ऐसा असंतुलन तब होगा जब शाफ्ट पर उसके द्रव्यमान केंद्र के ठीक विपरीत कुछ भार रखा जाएगा, और यह शाफ्ट के घूर्णन अक्ष के सापेक्ष जड़ता 1 के मुख्य केंद्रीय अक्ष के समानांतर विस्थापन के बराबर होगा। यह अनुमान लगाना मुश्किल नहीं है कि इस तरह का असंतुलन डिस्क-आकार के रोटार2, फ्लाईव्हील, उदाहरण के लिए, या पीसने वाले पहियों की विशेषता है। इस असंतुलन को विशेष उपकरणों - चाकू या प्रिज्म का उपयोग करके समाप्त किया जा सकता है। भारी साइड3 गुरुत्वाकर्षण के प्रभाव में रोटर को घुमा देगा। इस स्थान पर ध्यान देने के बाद, आप बस विपरीत दिशा में एक भार का चयन कर सकते हैं जो सिस्टम को संतुलन में लाएगा। हालाँकि, यह प्रक्रिया काफी लंबी और श्रमसाध्य है, इसलिए संतुलन मशीनों का उपयोग करके स्थैतिक असंतुलन को खत्म करना अभी भी बेहतर है - तेज और अधिक सटीक दोनों, लेकिन इसके बारे में नीचे और अधिक बताया गया है।

दूसरे प्रकार का असंतुलन क्षणिक होता है। यह असंतुलन रोटर के किनारों पर एक दूसरे से 180° के कोण पर समान भार की एक जोड़ी जोड़ने के कारण हो सकता है। इस प्रकार, यद्यपि द्रव्यमान का केंद्र घूर्णन अक्ष पर रहेगा, जड़त्व का मुख्य केंद्रीय अक्ष एक निश्चित कोण से विचलित हो जाएगा। इस प्रकार के असंतुलन के बारे में उल्लेखनीय क्या है? आख़िरकार, पहली नज़र में, "प्रकृति" में इसे केवल "खुश" संयोग से ही पाया जा सकता है... इस तरह के असंतुलन की कपटपूर्णता इस तथ्य में निहित है कि यह केवल तभी प्रकट होता है जब शाफ्ट घूमता है। रोटर को क्षणिक असंतुलन के साथ चाकू पर रखें, और यह पूरी तरह से आराम की स्थिति में होगा, चाहे इसे कितनी भी बार स्थानांतरित किया जाए। हालाँकि, जैसे ही आप इसे घुमाते हैं, तुरंत एक तेज़ कंपन प्रकट होता है। इस तरह के असंतुलन को केवल संतुलन मशीन का उपयोग करके ही समाप्त किया जा सकता है।

और अंत में, सबसे सामान्य मामला गतिशील असंतुलन है। इस तरह के असंतुलन को रोटर के घूर्णन अक्ष के सापेक्ष कोण और स्थान दोनों में जड़ता के मुख्य केंद्रीय अक्ष के विस्थापन की विशेषता है। अर्थात्, द्रव्यमान का केंद्र शाफ्ट के घूर्णन अक्ष के सापेक्ष बदलता है, और इसके साथ जड़ता का मुख्य केंद्रीय अक्ष भी। साथ ही, यह एक निश्चित कोण से विचलित भी होता है ताकि यह घूर्णन की धुरी को काट न सके4। यह इस प्रकार का असंतुलन है जो सबसे अधिक बार होता है, और यह वह है जिसे हम टायर बदलते समय टायर की दुकानों में खत्म करने के आदी हैं। लेकिन अगर हम सभी वसंत और शरद ऋतु में एक होकर टायर की दुकान पर जाते हैं, तो हम इंजन के हिस्सों को नजरअंदाज क्यों करते हैं?

एक सरल प्रश्न: क्रैंकशाफ्ट को मरम्मत के आकार में पीसने के बाद या इससे भी बदतर, इसे सीधा करने के बाद, क्या आप यह सुनिश्चित कर सकते हैं कि जड़ता का मुख्य केंद्रीय अक्ष क्रैंकशाफ्ट के घूर्णन के ज्यामितीय अक्ष के साथ बिल्कुल मेल खाता है? क्या आपके पास इंजन को दूसरी बार अलग करने और फिर से जोड़ने का समय और इच्छा है?

तो, मुद्दा शाफ्ट, फ्लाईव्हील, कार्डन शाफ्ट आदि को संतुलित करने का है। आवश्यक, इसमें कोई संदेह नहीं. अगला सवाल यह है कि संतुलन कैसे बनाया जाए?

जैसा कि पहले ही उल्लेख किया गया है, स्थैतिक संतुलन के दौरान आप प्रिज्म चाकू से काम चला सकते हैं यदि आपके पास पर्याप्त समय, धैर्य है और अवशिष्ट असंतुलन के लिए सहनशीलता का मार्जिन बड़ा है। यदि आप काम के समय को महत्व देते हैं, अपनी कंपनी की प्रतिष्ठा की परवाह करते हैं, या बस अपनी कार के हिस्सों की सेवा जीवन के बारे में चिंतित हैं, तो एकमात्र संतुलन विकल्प एक विशेष मशीन है।

जब प्रोपेलर शाफ्ट के जोड़ों में सभी अंतराल न्यूनतम अनुमेय मूल्यों तक कम हो जाते हैं, तो इसे एक विशेष संतुलन मशीन पर संतुलित किया जाता है। उद्देश्य संतुलन बनाने वाली मशीनप्रारंभिक असंतुलन को स्वीकार्य मूल्य तक कम करने के लिए शाफ्ट के असंतुलन को मापना और उसके द्रव्यमान को ठीक करना शामिल है।

GOST R52430-2005 "असमान कोणीय वेग जोड़ों के साथ कार ड्राइवलाइन ट्रांसमिशन" ट्रांसमिशन में कार्डन ड्राइव की विभिन्न अधिकतम घूर्णी गति के साथ शाफ्ट के लिए असंतुलन मानकों को स्थापित करता है, जिसकी गणना जी सेमी में प्रत्येक शाफ्ट समर्थन पर अनुमेय विशिष्ट असंतुलन के आधार पर की जाती है।

प्रत्येक समर्थन पर कार्डन ड्राइव (शाफ्ट) का अनुमेय असंतुलन प्रति समर्थन शाफ्ट द्रव्यमान के उत्पाद और तालिका में दिए गए ट्रांसमिशन में संबंधित शाफ्ट रोटेशन गति के लिए अनुमेय विशिष्ट असंतुलन से अधिक नहीं होना चाहिए।

4000 आरपीएम से अधिक की अधिकतम रोटेशन गति के साथ ट्रांसमिशन में घूमने वाले वीएजेड वाहन शाफ्ट के लिए, अनुमेय विशिष्ट असंतुलन 4 ग्राम सेमी है।

उदाहरण के लिए, 8 किलोग्राम वजन वाले निवा शाफ्ट के लिए, प्रत्येक समर्थन को सौंपा गया अनुमेय असंतुलन (8x4): 2 = 16 जीसीएम है।

ट्रांसमिशन में संतुलित शाफ्ट स्थापित करने से पहले, यूनिट फ्लैंज की माउंटिंग सतहों पर रेडियल और अक्षीय रनआउट की जांच करना उचित है।

निष्कर्ष

पाठ्यक्रम कार्य ने ऑटोमोटिव उपकरणों के निर्माण और मरम्मत की प्रक्रियाओं से संबंधित विशिष्ट समस्याओं को स्वतंत्र रूप से हल करने के लिए कार्यप्रणाली में निपुणता और अर्जित कौशल प्रदान किया।

ड्राइवशाफ्ट सभी ऑल-व्हील ड्राइव या रियर-व्हील ड्राइव कारों के लिए एक जटिल, अपरिहार्य ट्रांसमिशन इकाई है, जो आपको इंजन से घटकों, ड्राइव पहियों, गियरबॉक्स और इकाइयों तक टॉर्क संचारित करने की अनुमति देती है। इसीलिए यदि ड्राइवशाफ्ट विफल हो जाता है, तो कार संचालित नहीं की जा सकती और यह खतरनाक भी है। खराबी के कारण अलग-अलग हो सकते हैं। यह नियम-कायदों का उल्लंघन हो सकता है तकनीकी संचालनकार, घटकों की प्राकृतिक टूट-फूट, साथ ही ड्राइवशाफ्ट की पिछली मरम्मत का खराब प्रदर्शन। और ये परेशानियाँ लगभग एक ही तरह से प्रकट होती हैं: नीचे से खटखटाना, कार चलते समय बाहरी शोर, त्वरण के दौरान कंपन, आदि।

KardanBalance कंपनी के पास व्यापक अनुभव है, जो 1999 से मॉस्को ऑटो मरम्मत सेवा बाजार में अग्रणी स्थान पर है। हमारी कंपनी वास्तव में कार्डन शाफ्ट की एक छोटी सी फैक्ट्री है और हम विश्वास के साथ घोषणा करते हैं कि कार्डन शाफ्ट की खराबी से जुड़ी कोई समस्या नहीं है जिसे हम हल नहीं कर सकते। KardanBalance सेवा के उच्च योग्य विशेषज्ञ घरेलू या आयातित कारों के सभी ब्रांडों के लिए कार्डन की खराबी को खत्म करने के लिए सभी ऑपरेशन करते हैं:

और आचरण भी करेगा:

वसूली सीटनिलंबन असर के तहतअनुभवी KardanBalance कारीगर, अपनी उच्च योग्यता, अत्यधिक विशिष्ट ज्ञान और आधुनिक उच्च-परिशुद्धता उपकरणों के लिए धन्यवाद, सबसे जटिल ऑर्डर को भी कम से कम समय में पूरा करेंगे। इसके अलावा, हम अपने ग्राहकों को न केवल उच्चतम गुणवत्ता वाले मरम्मत कार्य भी प्रदान करते हैं वाजिब कीमत, साथ ही किए गए सभी कार्यों के लिए गारंटी भी।

प्रत्येक कार मालिक जानता है कि वाहन निरीक्षण करने में उपेक्षा करना विभिन्न परेशानियों से भरा होता है, और कार के "जीव" में समस्याओं के स्पष्ट संकेतों पर ध्यान न देना पूरी तरह से अस्वीकार्य है। यदि हुड पर खरोंच या कार के विंडो रेगुलेटर की समय पर मरम्मत न करना केवल सौंदर्य संबंधी परेशानियां हैं, तो ऐसे महत्वपूर्ण घटकों की विफलता ब्रेक प्रणाली, इंजन या कार्डन गंभीर समस्याएँ पैदा कर सकता है, यहाँ तक कि आपातकालीन स्थिति भी।

इसलिए, मॉस्को में कार्डन मरम्मत आज एक काफी लोकप्रिय कार बहाली ऑपरेशन है। मॉस्को में सबसे पुराना उद्यम "कार्डनबालन्स" 1999 से कार्डन शाफ्ट की बहाली, निर्माण, संतुलन और मरम्मत में विशेषज्ञता रखता है, जो गारंटी और असाधारण उच्च गुणवत्ता के साथ सभी काम करने की पेशकश करता है।

कार की मरम्मत करते समय, हमारे विशेषज्ञ ब्रांड और विशिष्ट डिज़ाइन को ध्यान में रखते हैं। उदाहरण के लिए, "जर्मन" कारें (वोल्वो, बीएमवी) हमारे मूल "क्लासिक्स" - वीएजेड, जीएजेड या "एशियाई" (होंडा, हुंडई) से भिन्न हैं। इसलिए, हम कार्डन शाफ्ट की मरम्मत व्यक्तिगत रूप से करते हैं। "कार्डन-बैलेंस" सभी प्रकार की ड्राइव के साथ किसी भी कार के कार्डन शाफ्ट की मरम्मत, क्रॉसपीस के प्रतिस्थापन और संतुलन का कार्य करता है, जिसमें शामिल हैं:

जटिलता की डिग्री की परवाह किए बिना, हमारे विशेषज्ञ किसी भी खराबी और गैर-मानक मामलों में मरम्मत करेंगे। इसके अलावा, हम आपके नमूने या चित्र के अनुसार कोई भी कार्डन तैयार करेंगे। हमारे कारीगरों के लिए कोई प्रतिबंध नहीं है - हम आपकी कार के लिए एक ड्राइवशाफ्ट बनाएंगे जो किंवदंतियां बनाएगा!

![]()

कार्डन शाफ्ट, पहियों की तरह, कभी-कभी असंतुलन होता है - सबसे खतरनाक घटनाओं में से एक जो सभी घूर्णन भागों को प्रभावित करता है कार्डन ट्रांसमिशन. असंतुलन के कारण कंपन होता है, जो ट्रांसमिशन भागों और जोड़ों पर अतिरिक्त अवांछित तनाव डालता है, जिससे फास्टनिंग्स कमजोर हो जाते हैं और तंत्र के घिसाव में तेजी आती है। असंतुलित ड्राइवशाफ्ट इंजन के घूमने वाले हिस्सों को अनुपयोगी बना देता है, जिसके परिणामस्वरूप परिणाम हो सकते हैं दुर्घटना का कारण. इसीलिए मॉस्को में ड्राइवशाफ्ट को संतुलित करना आपको और आपकी कार दोनों को सड़क पर खतरे से बचाने के लिए एक आवश्यक प्रक्रिया है। यह कार के सुचारू संचालन को सुनिश्चित करता है और तदनुसार, कार मालिक की सुरक्षा सुनिश्चित करता है।

कंपन निम्न के परिणामस्वरूप हो सकता है:

बैलेंस प्लेट का नुकसान

बेयरिंग के अंतर्गत शामिल समर्थन का घिसाव

गियरबॉक्स, गियरबॉक्स या ब्रिज के रिसीविंग फ्लैंग्स पर बैकलैश

चल तख़्ता जोड़ में घिसाव के कारण बड़ा खेल

यांत्रिक क्षति या इकाई के गिरने के परिणामस्वरूप पाइप की विकृति

क्रॉसपीस की खराबी के कारण अंतराल या रुकावट, लटके हुए बीयरिंगया सीवी जोड़

गंदगी, जंग, फिट विरूपण, प्राप्त फ्लैंज के लिए कांटा निकला हुआ किनारा की अपर्याप्त सील बनाते हैं

असंतुलन का कारण मामूली दुर्घटना के बाद विकृति, विनिर्माण दोष या मरम्मत के दौरान गलत स्थापना भी हो सकता है। इसलिए, मॉस्को में विशेष सर्विस स्टेशनों पर कार्डन शाफ्ट की खराबी का निर्धारण करना आवश्यक है। अत्यधिक पेशेवर आधुनिक उपकरणों के लिए धन्यवाद, व्यापक अनुभव और विशेषज्ञों के उच्चतम व्यावसायिकता के साथ, जब आप मॉस्को में कार्डनबैलेंस कंपनी से संपर्क करते हैं, तो आप निश्चिंत हो सकते हैं कि यहां संतुलन बनाया जाएगा और उच्चतम स्तर पर कंपन को समाप्त किया जाएगा।

आँकड़े, हमेशा की तरह, निष्पक्ष हैं। यह पता चला है कि छोड़े गए कार के 75% हिस्से अपने जीवन के अंत तक नहीं पहुंचे हैं। दूसरे शब्दों में, उन्हें वापस किया जा सकता है और पुन: उपयोग किया जा सकता है। उदाहरण के लिए, घिसाव के कारण अस्वीकृत किए गए अधिकांश कार्डन शाफ्ट प्रारंभिक वजन के 2% से कम कम हो जाते हैं। साथ ही, कार्डन की ताकत बरकरार रहती है। स्वाभाविक रूप से, घिसे हुए हिस्से को हथौड़े और रैटफिल से वापस करना संभव नहीं होगा। विशेष उपकरण की आवश्यकता है. लेकिन यह किसी भी अधिक या कम गंभीर कार्यशाला में पाया जा सकता है, और जरूरी नहीं कि कारों के लिए भी। आइए ड्राइवशाफ्ट को पुनर्स्थापित करने के कुछ तरीकों पर नजर डालें।

कार्डन शाफ्ट एक पाइप के रूप में बना होता है, जिसके दोनों तरफ टिका लगा होता है। कार्डन पाइप बहुत मजबूत है, क्योंकि यह बॉक्स से महत्वपूर्ण बलों को संचारित करता है। इसलिए, कार्डन शाफ्ट का विरूपण और झुकना शायद ही कभी होता है। इससे भी अधिक बार, शाफ्ट घिसाव के अधीन होते हैं, आमतौर पर गंदगी, पानी, क्रूर वातावरण और अपघर्षक पदार्थों के संपर्क के कारण। दूसरे शब्दों में, सतह की परत मुख्य रूप से क्षतिग्रस्त होती है। और इस विफलता को विभिन्न तरीकों का उपयोग करके "ठीक" करना लंबे समय से सीखा गया है।

कार्डन शाफ्ट को पुनर्स्थापित करने की प्रक्रिया

- धातुओं का छिड़काव, सरफेसिंग, वेल्डिंग। रासायनिक और गैल्वेनिक प्रसंस्करण।

- इसके बाद, आपको शाफ्ट की सतह पर जमा अतिरिक्त धातु को हटाने और मूल ज्यामितीय आयामों पर लौटने के लिए यांत्रिक प्रसंस्करण का उपयोग करने की आवश्यकता होगी।

- यांत्रिक प्रसंस्करण के बाद, हम आवश्यक आयाम प्राप्त करेंगे, लेकिन धातु की लागू परत अभी तक बढ़े हुए यांत्रिक गुणों के अनुरूप नहीं है। इसलिए, कार्डन शाफ्ट की आवश्यक कठोरता और अन्य भौतिक और यांत्रिक मापदंडों को प्राप्त करने के लिए गर्मी उपचार आवश्यक होगा।

- गर्मी उपचार के बाद, अंतिम यांत्रिक प्रसंस्करण होता है - बहाल क्षेत्रों को पीसना, कक्षों को हटाना आदि।

- गर्मी उपचार और पीसने के बजाय, आप अधिक प्रगतिशील विधि - रोलिंग का उपयोग कर सकते हैं। जब एक रोलर या गेंद को विशेष उपकरण का उपयोग करके सतह पर "लुढ़ाया" जाता है। परिणामस्वरूप, सतह की परत संकुचित हो जाती है, और तदनुसार छिड़काव की गई धातु की कठोरता बढ़ जाती है और सतह की सफाई तुरंत बढ़ जाती है।

धातु की सतह

सरफेसिंग द्वारा शाफ्ट को पुनर्स्थापित करने से आप कार्डन शाफ्ट के घिसे हुए क्षेत्रों को वापस कर सकते हैं, आवश्यक भौतिक और यांत्रिक गुणों के साथ वांछित रासायनिक संरचना की धातु को लागू करके उनके पहनने के प्रतिरोध और स्थायित्व को बढ़ा सकते हैं।

सरफेसिंग प्रक्रिया तकनीकी स्तरसरल और उत्पादक. सबसे पहले, भराव धातु को गैस लौ, इलेक्ट्रिक आर्क या प्लाज्मा उपकरण द्वारा पिघलाया जाता है, और फिर कार्डन शाफ्ट की बहाल सतह पर स्थानांतरित किया जाता है। शाफ्ट की सतह परत की धातु को भी पिघलाया जाता है और पिघले हुए भराव धातु से "कसकर" जोड़ा जाता है। परिणामस्वरूप, जमा धातु की एक बहुत मजबूत परत दिखाई देती है।

धातु छिड़काव

छिड़काव के दौरान, पिघली हुई धातु को संपीड़ित हवा की एक धारा द्वारा प्रोपेलर शाफ्ट की पहले से तैयार सतह पर स्थानांतरित किया जाता है। एक शक्तिशाली वायु धारा पिघली हुई धातु को छोटे कणों में छिड़कती है और उन्हें बिखेर देती है। छिड़काव की गई धातु के कण शाफ्ट की सतह पर बल से टकराते हैं और मजबूती से उससे जुड़े रहते हैं। एक पुनर्स्थापित कोटिंग परत दिखाई देती है। कनेक्शन यंत्रवत् होता है, और प्रोपेलर शाफ्ट की धातु को पिघलाने की कोई आवश्यकता नहीं होती है - यह सरफेसिंग से एक बुनियादी अंतर है।

उच्च तापमान वाले प्लाज्मा उपकरण का उपयोग करके भराव धातु को पिघलाना अधिक सुविधाजनक है। प्लाज्मा स्रोत नाइट्रोजन या आर्गन है। आर्गन बेहतर है क्योंकि यह धातु को ऑक्सीकरण से बचाता है। विशेष सरफेसिंग पाउडर, फ्लक्स-कोर तार या ठोस सरफेसिंग तारों का उपयोग छिड़काव सामग्री के रूप में किया जाता है।

गैल्वेनिक और रासायनिक विस्तार

यह काफी हानिरहित तरीका है, लेकिन इसमें अधिक समय लगता है। गैल्वेनिक कोटिंग इलेक्ट्रोलाइट से प्रोपेलर शाफ्ट की सतह पर धातु के स्थानांतरण के परिणामस्वरूप होती है। इलेक्ट्रोलाइट धातु के लवणों का एक जलीय घोल है। इलेक्ट्रोलाइट के माध्यम से एक निरंतर धारा प्रवाहित की जाती है, जिसके परिणामस्वरूप धातु के कण शाफ्ट की सतह पर "खींचे" जाते हैं। शाफ्ट कैथोड के रूप में कार्य करता है, और एनोड एक विशेष लोहे की प्लेट है। परिणामस्वरूप, पुनर्स्थापित परत बहुत सावधानी से बाहर आती है और कम यांत्रिक प्रसंस्करण की आवश्यकता होती है।

फॉस्फेटिंग और ऑक्सीकरण सबसे अधिक इस्तेमाल की जाने वाली रासायनिक विधियाँ हैं।

यदि आपको गुणवत्ता की आवश्यकता है ड्राइवशाफ्ट की मरम्मतमॉस्को या निकटवर्ती मॉस्को क्षेत्र में, जबकि पर्याप्त लागत, स्पेयर पार्ट्स की उपलब्धता और गारंटी आपके लिए प्राथमिकता है, आप सही कंपनी में आए हैं!

आदेश कार्डन मरम्मतहमारे सेवा केंद्र में, आप निश्चिंत हो सकते हैं कि आप अपने ड्राइवशाफ्ट पर विशेषज्ञों पर भरोसा करते हैं। हम क्रॉसपीस को बदलने से लेकर नए कार्डन भागों के उत्पादन तक सभी काम करते हैं और यह काम यूरोपीय विनिर्माण संयंत्रों के अनुरूप करते हैं।

चाहे वह नवीकरण हो या आंशिक प्रतिस्थापननोड्स - हमारे काम के बाद, आपको देखने पर भी नए और मरम्मत के बीच कोई अंतर नहीं दिखेगा कार्डन शाफ्ट. इसके अतिरिक्त, हम कार्डन की बहाली के लिए दीर्घकालिक वारंटी प्रदान करते हैं, जो फ़ैक्टरी से अलग नहीं है।

आपकी सुविधा के लिए, हमारे पास स्पेयर पार्ट्स का एक विशाल गोदाम है, जो आपको किसी भी कार के लिए न केवल जाम, विकृत और असफल हिस्सों (क्रॉसपीस, सपोर्ट बियरिंग्स, फ्लैंज, फोर्क इत्यादि) को तुरंत बदलने की अनुमति देता है, बल्कि संग्रह में पूरी इकाइयों को भी बदलने की अनुमति देता है।

कार्डन-वैल सेवा में कार्डन स्पेयर पार्ट्स का मूल्य-गुणवत्ता अनुपात मॉस्को और मॉस्को क्षेत्र में सबसे इष्टतम है, क्योंकि सभी आपूर्ति सीधे कारखानों से की जाती है।