Tellida saab Kardan Val Service-Severist professionaalne remont ja kardaanvõllide taastamine. Meie kogutud kogemused võimaldavad meil teostada igasuguse keerukusega töid. Teenuste hind on tasakaalus, enammaksed ja ebamõistlikud juurdehindlused on välistatud.

Kardaani intensiivsel kasutamisel tekivad paratamatult talitlushäired. Reeglina ilmnevad rikked järgmistel põhjustel:

- mehaanilised kahjustused;

- varjatud tootmisdefektid;

- agressiivne sõidustiil;

- sõiduki pidev töötamine ülekoormatud olekus jne.

Probleemi ilmnemisel ametlikud edasimüüjad soovitada sõidukiomanikel osta ja paigaldada täiesti uus seade. See valik on usaldusväärne, kuid hind võib olla liiga kõrge. Praktilisem ja majanduslikult otstarbekam on ülekanne taastada professionaalses töökojas. Lisaks parandavad kogenud spetsialistid veovõlli ilma selle kvaliteedi vähimagi halvenemiseta. See tähendab, et töö- ja spetsifikatsioonid käigud ei jää tehase omadele alla.

Teostame igat tüüpi kardaanvõllide remonti, sh töid mittelahutatavate sõlmedega. Konstruktsioonide kvaliteetne joondamine viiakse läbi kuni 1 mikroni täpsusega ja teostatakse lõplik tasakaalustamine. Antakse firmagarantii, pakkumine suur originaalkomponendid.

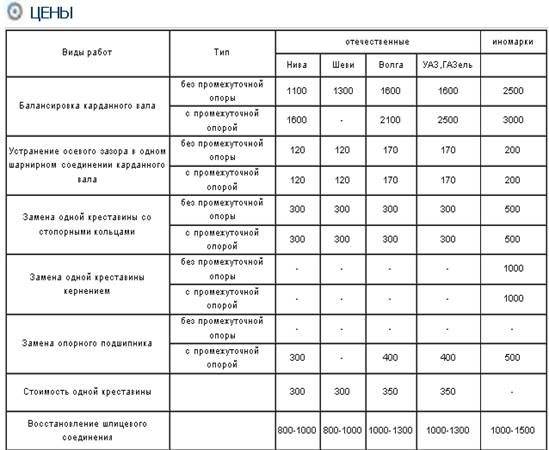

Kardaanvõlli remonditööde nimekiri

Eraisikutele, aga ka sõprade soovitusel tulnutele naastes saavad kliendid töölt 10% soodustust. Juriidilistele isikutele on ette nähtud erisoodustused ja töötingimused.

Teeninduskeskus asub Moskva lähedal Mytishchis. Meil on täielik valik kaasaegseid seadmeid (trei- ja puurpingid, keevitusseadmed, arvuti tasakaalustusstend, masinad ristdetailide lahti- ja pressimiseks jne). Tehnilised võimalused võimaldavad meil mitte ainult šahtisid parandada, vaid ka kvaliteetselt uusi toota. Tänapäeval toodame enam kui 20 erineva suurusega mehhanisme, mis on mõeldud pöördemomendile 2000-31000 N m. Samuti on võimalik valmistada mittestandardseid tooteid vastavalt kliendi joonistele või eskiisidele.

Meilt saate tellida veovõlli remonti peaaegu iga varustuse modifikatsiooni jaoks. Teenindame erineva kandevõime ja otstarbega sõidukeid. Suur hulk laos olevaid komponente võimaldab teil probleeme võimalikult lühikese ajaga lahendada. Võttes meiega ühendust veovõlli remondiga, säästate mitte ainult aega, vaid ka raha.

Tänaseks on meil kogemusi kardaanvõllide hooldamisel kl sõidukid järgmised kaubamärgid:

- Mercedes

- Honda

- Nissan

- Ford

- Lexus,

- Subaru,

- Chevrolet

- Scania,

- Renault,

- Volvo,

- KamAZ ja paljud teised.

Mida sisaldab veovõlli remont?

Kardaanvõllide hooldus hõlmab keeruliste tehnoloogiliste toimingute tegemist. Seda tööd saab usaldada ainult vastava kvalifikatsiooniga kogenud spetsialistidele.

Kardaanvõllide remondi käigus teostavad meistrid kiire ja kvaliteetse vahetuse:

- toed;

- kahvli äärik;

- spline ühendused;

- katted ja rõngad, valtsitud ristdetailid;

- keevitatud kahvlid torusse;

- välimiste laagrite ja muude komponentide komplektid.

Lisaks kardaanvõllide remondile sisaldab meie teenuste loetelu:

- mehhanismi pikendamine ja lühendamine;

- tasakaalustamine;

- uue toe paigaldamine;

- torude sirgendamine ja vahetus;

- struktuuri muutmine ja tugevdamine;

- uue jõuülekande tootmine.

Olenemata remondi tüübist teostame veovõllide kohustuslikku dünaamilist tasakaalustamist. See seisneb tasakaalustamatuse diagnoosimises ja seejärel kaaluomaduste kohandamises maksimaalsetele lubatud väärtustele.

Kuidas esitada taotlus kardaanvõllide remondiks?

Veebipõhise veovõlli remonditaotluse saate esitada otse veebisaidil. Kliendi mugavuse suurendamiseks oleme koostanud spetsiaalse vormi. Selle täitmisel arvestage, et imporditud kardaanide numbrid ei pruugi ühtida tootja ja tarnija andmetega. See pole aga probleem, kuna üksuse asendamiseks piisab minimaalse teabe teadmisest põhiliste geomeetriliste parameetrite kohta. Olgu kuidas on, võite alati loota meie eksperdi pädevale abile.

Essee

Seletuskiri sisaldab: lehti

Märksõnad: sõukruvi võll, defekt, restaureerimine, pindamine, triikimine, töötlemine, montaaž.

Käesolevas töös töötame välja tehnoloogilisi protsesse toote defektide tuvastamiseks, taastamiseks ja töötlemiseks, samuti põhjendame nendes tehnoloogilistes protsessides sisalduvate kõige ratsionaalsemate toimingute valikut.

Sissejuhatus

1. Eesmärk ja seade

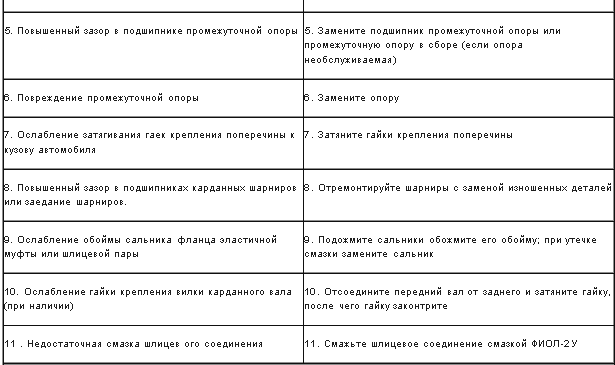

2. Võimalikud talitlushäired

3. Defektne kardaankäigukast

4.Detaili taastamise ratsionaalsete meetodite valik

4.1 Võimalikud meetodid taastumine

4.2 Ratsionaalsete meetodite valik detailide erinevate pindade taastamiseks

5.Osade taastamise trasside ja operatsioonide kavandamine.

5.1 Vibratsioonikaarega katmise protseduur

5.2 Plasma katmine

5.3 Galvaniseerimisprotsess (triikimine)

5.4 Osade töötlemine pärast pindamist

5.5 Osade töötlemine pärast galvaanilist pikendamist

6.Kardaankäigukasti remont

6.1 Kontrollimine tehniline seisukord kardaanid

6.2 Kardaanvõllide sissepritse

6.3 Kardaanvõllide tasakaalustamine

Järeldus

Bibliograafia

Sissejuhatus

Sõidukipargi tehnilist valmisolekut vähendav tõsine tegur on pidev varuosade puudus remonditootmiseks. Nende tootmise laiendamine ja uued varuosad on seotud materjali- ja tööjõukulude suurenemisega. Samas läheb umbes 75% osadest autode esimese suurema kapitaalremondi käigus kasutusest välja, on remonditavad või üldse ilma taastamiseta kasutatavad. Seetõttu on mõistlik alternatiiv varuosade tootmise laiendamisele auto ja selle komponentide remondi käigus taastatud kulunud osade taaskasutusse suunamine.

Remondipraktikast on teada, et enamik kulumise tõttu tagasi lükatud detaile ei kaota rohkem kui 1-2% esialgsest massist. Samal ajal on osade tugevus praktiliselt säilinud.

Masina taastootmise seisukohalt on remondi majanduslik otstarbekus tingitud võimalusest pärast taastamist enamikku nii töökorras kui ka äärmiselt kulunud detaile taaskasutada. See võimaldab remonditöid teostada lühema ajaga väiksemate metallikuludega võrreldes uute osade valmistamise kuludega.

Remonditud sõidukite ja agregaatide kõrge kvaliteet seab taastatud osade kasutuseale kõrgendatud nõudmised. On teada, et autodes ja üksustes pärast kapitaalremont osad töötavad reeglina palju halvemates tingimustes kui uutel, mis on seotud põhimõõtmete muutumise, kereosade telgede nihkega, määrimistingimuste muutumisega jne. Sellega seoses peaks osade taastamise tehnoloogia olema põhineb sellistel katmismeetoditel ja sellele järgneval töötlemisel , mis võimaldaks mitte ainult säilitada, vaid ka pikendada parandatud osade kasutusiga.

1. Eesmärk ja seade

Kardaanülekanne on loodud pöördemomendi edastamiseks ühelt mehhanismilt teisele. Kardaanajam ühendab kõige sagedamini käigukasti veovõlli või ülekandekast veovõlliga viimane sõit sild.

Kardaanülekande seade:

Kardaanvõll;

Kardaanliigend;

Vahepealne tugi.

Kardaan on toru, mille mõlemal küljel on hinged. Toru on väga vastupidav, kuna kogu käigukasti jõud kandub selle kaudu. Universaalliigendid võimaldavad sellel jõul rataste vertikaalse liikumise ajal veotelje muutusteta üle minna.

Kardaanliigend koosneb kahest hargist, mis on omavahel ühendatud nn ristiga. See kujutab tõeliselt risti. Selle risti otstes on väikesed rullikutega laagrid.

Laagrikorpused asuvad kahvli aukudes. Seega on ühendus väga paindlik. Kaks universaalliigendi kahvlit saavad üksteise suhtes pöörata. Tõsi, väikeste nurkade all. Kuid sellest piisab, sest veorattad ei põrka ebatasasel teel ikka veel väga kõrgele.

Käigukastist väljuva võlli otsas on jäigalt fikseeritud osa, mida nimetatakse ketirattaks.

Ta näeb tõesti välja nagu staar. Selle pinnal on sooned, mida mööda pallid veerevad. Tundub, et väljastpoolt olevad pallid katavad hinge korpust.

Korpuse sisepinnal on ka sooned. Selgub, et iga pall asub ühel küljel võlliga ühendatud soones ja teisel küljel - auto kere ja rattaga ühendatud soones.

Kui võll pöörleb, toimivad kuulid splainidena ja edastavad kogu pöördemomendi ehk jõu rattale. Kuid niipea, kui ratas pöörleb, veereb pall lihtsalt mööda ketiratta ja korpuse sooni, lakkamata pöördemomendi edastamisest ratastele.

Võlli pöörlemiskiirus on alati võrdne ratta pöörlemiskiirusega. Seetõttu nimetatakse selliseid hingesid konstantse kiirusega liigenditeks. Pealegi võivad ratta pöördenurgad olla väga suured. Pallid on määritud spetsiaalse määrdeainega. Kogu liigend on kaetud vastupidava kummisaapaga, mis kaitseb seda vigastuste eest

2. Võimalikud talitlushäired

3. Kardaanülekande osade defektid

nõutakse

Dial indikaator

Enne kontrollimist puhastage osad põhjalikult harjaga.

TÄITMISKORRALDUS.

1.Kontrollige keevisõmbluste, splintide ja eesmise veovõlli toru seisukorda. Splash osadel ei tohi olla nähtavaid kulumisjälgi.

2. Tagumise võlli puhul kontrollige tasakaalustusraskuste olemasolu, keevisõmbluste seisukorda ja mõõtke nõellaagri kahvli ava läbimõõt. Torude mõlgid, painutatud kahvlid (kahvli aukude nihkumine) ei ole lubatud.

Hoiatus operatsiooni kohta 2

Nõellaagrite universaalliigendi kahvli ava läbimõõt ei tohi ületada 23,825 mm. Tehke mõõtmised sihverplaadi indikaatoriga avamõõturiga.

3.Kontrollige tihvtide laagrikorpuste, naastude, õlitihendite, rasside ja ämbliku seisukorda. Kahjustused ja märgatava kulumise märgid ei ole lubatud.

4.Kontrollige elastse siduri seisukorda. Mehaanilised kahjustused, praod ja kummi eraldumine metallvooderdistelt ei ole lubatud.

5. Kardaani käigukasti vahetugi ei tohi olla deformeerunud.Asenda defektne tugi komplektina. Elastse kesta praod ja rebendid ning kummi koorumine ei ole lubatud.

6. Kontrollige vahepealse tugilaagri seisukorda, pöörates selle sisemist rõngast mõlemas suunas ja surudes samal ajal vastu välimist rõngast (sisemine rõngas peaks sujuvalt pöörlema). Laagritihenditel ei tohi olla mehaanilisi vigastusi (tihendi võimaliku kahjustuse asukoht on näidatud noolega).

4.Ratsionaalsete taastumismeetodite valik

4.1 Võimalikud taastamismeetodid

Osade remondi eesmärk on taastada detaili kõik geomeetrilised mõõtmed, kuju ja pindade paigutus ning tagada füüsikalised ja mehaanilised omadused vastavalt uue detaili valmistamise tehnilistele tingimustele.

Lisaks lahendatakse remondi käigus osade vastupidavuse ja jõudluse suurendamise probleem sageli uute materjalide, uute tehnoloogiate ja täiustatud töömeetodite kasutamisega minimaalsete tööjõukuludega.

Autode remondil kasutatakse laialdaselt järgmisi kulunud osade taastamise meetodeid: mehaaniline töötlemine; keevitamine, metallide pindamine ja pihustamine, galvaaniline ja keemiline töötlemine.

Ühe või teise meetodi valik sõltub paljudest teguritest, nagu ettevõtte tehnilised võimalused, remonditööde maht, detailide konfiguratsiooni keerukus, detaili valmistamise tehnilised tingimused jne. Eelistatakse meetod, mis tagab remonditööde teostamise suurima majandusliku efektiivsusega.

Remondi ajal kasutatakse mehaanilist töötlemist:

· töötlemisvarude eemaldamiseks peale pindamist, keevitamist, pihustamist jms ning detailile määratud geomeetriliste mõõtmete ja kuju andmiseks;

· ühe paaritusosa töötlemiseks remondi ajal remondimõõtmeteni;

· täiendavate remondiosade paigaldamiseks.

Pärast ladestunud metalli eemaldamist on detailil tavaliselt joonisel näidatud mõõtmed ja kuju, kuid puuduvad nõutavad füüsikalised ja mehaanilised omadused. Seetõttu on kriitilised üksikasjad ( väntvõll, nukkvõll jne) pärast mehaanilist eeltöötlust läbivad need vajalike füüsikaliste ja mehaaniliste omaduste (tavaliselt kõvaduse) saamiseks kuumtöötluse. Pärast kuumtöötlemist teostatakse detaili lõplik mehaaniline töötlemine, et saavutada vajalik karedus (lihvimine).

Kuumtöötlemise ja sellele järgneva lihvimise asemel tehakse mõnikord pinna rullimist (rullimist) palli või rulliga. See töötlemine suurendab pinna kõvadust ja puhtust.

Hõõrdepaaride kolb - silinder, väntvõll - vooder jne parandamisel kasutatakse mõõtmete parandamiseks mehaanilise töötlemise meetodit. Remont on etteantud suurus, mis erineb nimisuurusest, milleni osa parandatakse. Remondimõõduni töötlemine toimub tavaliselt keerukama osa jaoks: silinder (silindri vooder), väntvõll jne. Sobivad osad - kolvi rõngas, vooder jne - valmistatakse eelnevalt lähima remondimõõduni ja tarnitakse remondifirmade poolt eraldi.

Remondi suuruste arv on vahemikus 1 kuni 3 ja seda piirab osade tugevus. Näiteks väntvõlli tihvtid remondimõõdule vastavaks keerates kaob selle tugevus.

Meetodi eelisteks on tehnoloogilise protsessi lihtsus ja kõrge majanduslik efektiivsus. Meetodi puuduseks on ühte tüüpi varuosade valiku suurenemine ning osade komplekteerimise ja ladudes hoidmise protsessi korraldamise keerukus.

Pindamistöid kasutatakse laialdaselt kulunud osade taastamisel. Tööpindade katte kasutamine võimaldab mitte ainult taastada detaili mõõtmeid, vaid ka suurendada nende vastupidavust ja kulumiskindlust, kasutades selleks sobivat metalli. keemiline koostis ning füüsikalised ja mehaanilised omadused.

Pindamisprotsess on üsna kõrge tootlikkusega, tehniliselt lihtsasti teostatav ning tagab ladestatud metalli ja mitteväärismetalli vahelise ühenduse suure tugevuse.

Pinnastamise protsessi olemus seisneb selles, et üks kütteallikatest sulatab täitemetalli ja kannab selle üle sadestavale pinnale. Sel juhul sulab mitteväärismetalli pinnakihi metall ja moodustab koos sulanud täitemetalliga ladestunud metalli kihi.

Metalli pihustamine on sulametalli viimine eelnevalt ettevalmistatud pinnale voolu teel suruõhk. Sulametall pihustatakse õhuvooluga väikesteks osakesteks, mis löövad vastu detaili pinda ja ühinevad sellega, moodustades kattekihi. Ühendus pinnaga on peamiselt mehaanilist laadi, harvem - keevitamine ja pindamine.

Olenevalt kütteallikast võib pihustamine olla gaasileek, elektrikaar, plasma jne.

Plasmapihustamist kasutatakse kõige laialdasemalt remonditöödel. Pinnakattematerjalide sulatamise allikaks on kõrgtemperatuuriline plasma.

Pihustatud materjalidena kasutatakse tahke pinnakatte juhtmeid, räbustiga juhtmeid või pulbreid.

Pihustatud kihi kõrge kvaliteet saavutatakse argooni või lämmastiku kasutamisega pulbri plasmatsooni transportimiseks ja sulametalli pihustamiseks. Argoon kaitseb sulametalli oksüdatsiooni eest. Plasmapihustusprotsessi jaoks kasutatakse spetsiaalseid seadmeid, sealhulgas alalisvooluallikat (tavaliselt alaldit), plasmatroni ja juhtkappi.

Plasma pihustamise protsessi kasutatakse kaela suuruste taastamiseks väntvõllid ja muud silindrilised osad.

Plasmapihustamise eelised on järgmised: kvaliteetne kate, kõrge tootlikkus, võimalus reguleerida pihustusprotsessi parameetreid.

Puuduseks on suurem elektrioht, mis tuleneb pilootkaare suurenenud pingest, madal efektiivsus. protsessi.

Galvaneerimine saadakse metalli ülekandmisel elektrolüüdist detaili, juhtides seda läbi alalisvoolu. Sel juhul toimib osa katoodina ja metallplaat anoodina. Elektrolüüt on detailile sadestunud metallisoolade vesilahus.

Pinnastamise tehnoloogiline protsess koosneb kolmest perioodist: detailide ettevalmistamine katmiseks, katte pealekandmine ja detaili töötlemine peale katmist.

Remonditööde tegemisel toimub detailide mõõtmete taastamine galvaanilise pikendusega mitmel viisil, millest laialdaselt kasutatakse terasplekimist, kroomimist, nikeldamist ja galvaniseerimist. Keemiliste meetodite hulgas kasutatakse oksüdeerimist ja fosfaatimist.

Viimistlemine (triikimine) on protsess, mille käigus kantakse kulunud osadele raudkatted kloriidelektrolüütide abil. Elektrolüüt koosneb raudkloriidi vesilahusest 200-680 g/l ja vähesel määral vesinikkloriidhappest 1-3 g/l. Raudkatete kõvadus on lähedane terase kõvadusele.

Teraskatte galvaanilise ülesehituse eelised hõlmavad suurt katmiskiirust 0,3–0,5 mm/h, 1–5 mm kõrguste kihtide saamise võimalust ja osade kõverdumise puudumist.

Jahutust kasutatakse väga tõhusalt korpuse osade laagripesade taastamisel: käigukast, mootori korpus jne.

Meetodit saab kasutada hammasrataste, pukside jms istmete taastamiseks.

Väntvõlli ajakirjad saab taastada.

Osade tööpindade kroomimine. Elektrolüüdina kasutatakse kroomanhüdriidi 150-400 g/l vesilahust, mis sisaldab 2-3 g/l väävelhapet.

Anoodid on valmistatud pliiplaatidest.

Kroomimise režiimi määrab voolutihedus A/dm2 ja elektrolüüdi temperatuur. Elektrolüüdi temperatuuril 60-70°C ja voolutihedusel üle 15 A/dm2 saadakse madala kõvaduse ja suure tihedusega piimjas kroomkatted. Sellised kihid töötavad hästi puhtalt söövitava kulumise korral. Madala elektrolüüdi temperatuuril kuni 40°C ja suure voolutihedusega saadakse suure kõvadusega mattkroomkatted, millel on väga peen pragude võrgustik. Kihtidel on kõrge kulumiskindlus. Kõvamatt-kroomkatete pealekandmist kasutatakse mootorisilindrite, diislikütusepumpade kolbpaaride ja muude osade remondiks. Katted kompenseerivad osade kulumist ja suurendavad nende vastupidavust.

Määrdeaine hoidmiseks silindri pinnal peab kroomimine olema poorne, mille tagab spetsiaalne tehnoloogia.

Väntvõllid, käigukasti võllid ja muud autoosad kroomitakse vannides keskmise voolutihedusega 45-60 A/dm2 ja elektrolüüdi temperatuuril 55°C (kõrgläikega kroomimine).

Kroomimise puudused hõlmavad protsessi madalat tootlikkust, võimetust taastada tugevalt kulunud osi, kuna üle 0,3–0,4 mm paksustel kroomkatetel on detaili metalliga madal haardumistugevus ja nende kõrge hind. katted.

Kinnitusdetailide – poltide, mutrite, seibide jms – kaitsmine toimub galvaniseerimisega, mis viiakse läbi spetsiaalsetes pöörlevates trumlites elektrolüüdikeskkonnas. Elektrolüüt sisaldab naatriumsulfaati, tsinksulfaati, ammooniumsulfaati ja dekstriini.

Oksüdeerimine on kõrge kõvaduse ja kulumiskindlusega üle 0,06 mm paksuste oksiidkilede valmistamise protsess. Oksüdatsioon kaitseb korrosiooni eest.

Elektrolüüt sisaldab naatriumhüdroksiidi ja naatriumnitraadi vesilahuseid.

Terasosade atmosfääri korrosiooni eest kaitsmise keemiliste meetodite hulgas kasutatakse fosfaatimist. Kaitsekile koosneb fosfori, mangaani ja raua komplekssooladest.

Fosfaatimine toimub mangaani ja fosforisoolade vesilahustes.

4.2 Ratsionaalsete meetodite valik detailide erinevate pindade taastamiseks

Splainide taastamiseks on võimalik kasutada pindamismeetodeid ja paigaldada täiendav remondiosa.

Vaadeldavatest pindamismeetoditest võimaldab vibreeriva kaare pindamismeetod erinevalt käsitsi kaarpindamise meetodist detaili vähese kuumutamisega saavutada ladestunud kihi kõrge kõvaduse. Seetõttu kasutatakse splainide taastamiseks vibratsioonikaare pindamismeetodit.

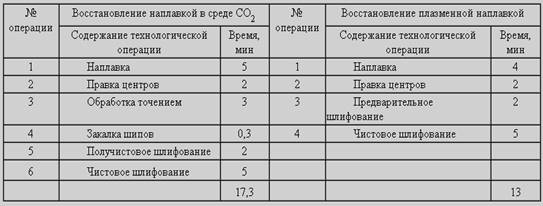

Ristkivi taastamiseks kasutame plasma pindamismeetodit, see meetod on produktiivsem (13 min) võrreldes CO2-ga (17,3 min) Töötlemise varu väheneb 1,5-2 korda, mis võimaldab säästa pindamismetalli ressurssi. Plasmakattega ristdetailidega taastamine vastab uute ressursile.

Laagri kahvli aukude kulumiseks valime triikimise.

5.Osade taastamise trasside ja operatsioonide kavandamine.

5.1 Vibratsioonikaarega katmise protseduur

Vibrokaarpinna väljatöötamisel on vajalik:

1. Valmistage osa pindamiseks ette

2. Valige traadi tüüp ja mark

3.valige ladestatud kihi paksus

4. Valige elektroodi juhtme asend keevitatud osa suhtes

5. Valige keevitusvoolu väärtus

6.Valige jahutusvedeliku voolukiirus

7. Valige vooluallikas

8.valige pindamiseks pea

Terasel, millest 35X detail on valmistatud, on rahuldav keevitustemperatuur, eelsoojendustemperatuur on 100C.

Pindamiseks mõeldud detaili kuumutamisel on vaja pind põhjalikult puhastada rasvast ja muudest saasteainetest.

Osa puhastatakse õlikilest ja mehaanilistest lisanditest. Seetõttu on võimalik puhastada kastmisega. Selleks kasutatakse sünteetilist pesuainet MS-11. Nõutava pinnasageduse saavutamiseks peaks lahuse kontsentratsioon olema 20-30 g/l, lahuse temperatuur 80-100 C ja puhastusaeg 2 minutit.

Elektroodi traat valitakse sõltuvalt sadestatud kihi vajalikust kõvadusest (splainide pinnakõvadus on 50 HRC), seetõttu on valitud traat Nl-65G vastavalt standardile GOST 10543-63. Selle kõvadus vedelikus pinnale kandmisel on 36-52 HRC.

Protsessi kõrgeima tootlikkuse ja kõrgeima stabiilsuse saavutamiseks teostatakse pindamine 1,6-2,5 mm läbimõõduga traadiga. Aktsepteerime 2 mm.

Ladetava kihi paksuse määrab kulumise suurus, samuti võetakse arvesse ladetava kihi töötlemise varu. See. Eeldatakse, et kihi paksus on 0,5 mm.

Elektroodtraadi etteandekiirus keevitusvoolu optimaalse väärtuse ja vajaliku sulaelektroodi metalli koguse saamiseks, etteandekiirus on 0,017 m/s.

Pindamiskiirus parima moodustumise ja ladestunud kihi vajaliku paksuse saavutamiseks on 1,6 m/h.

Elektroodi asend detaili suhtes määratakse järgmiste parameetritega: elektroodi pikendus, elektroodi lähenemisnurk detailile, elektroodi kaldenurk detaili suhtes, elektroodi lähenemisnurk detailile, sagedus ja vibratsiooni amplituud.

Elektroodi traadi eend peaks olema 8-12 mm, et vältida traadi keevitamist väikese eendiga otsiku külge ja traadi halba juhtimist suurema eendiga osa suhtes.

Elektroodi lähenemisnurk detailile, et ladestunud kiht ja selle kvaliteet oleks parim, peaks see nurk olema ligikaudu risti sadestava pinna puutujatasandiga.

Detaili elektroodi kaldenurk, et parandada haardumist mitteväärismetalli ja rulliga üksteise suhtes, on selle nurga optimaalne väärtus 70-80 C

Elektroodi vibratsiooni amplituud. Väikese amplituudiga karedus suureneb ja tekib longus; amplituudi suurenemisega suureneb elektrooditraadi sulamise ja pritsimise intensiivsus. Traadi optimaalne vibratsiooni amplituud on 1,8-2,0 mm.

Keevitusvoolu väärtus on 10-0-110 A, sest keevituspinge 18-19 V ja etteandekiirus 0,017 m/s

Traadi võnkesagedus mõjutab tühivoolu voolu suurust. Väikseim väärtus tühikäik saadud võnkesagedusel 50-100 Hz.

Jahutusvedeliku vool mõjutab detaili deformatsiooni ulatust, metalli jahutuskiirust, metalli kaitseastet oksüdatsiooni ja nitridimise eest ning pindamisprotsessi stabiilsust. Optimaalne voolukiirus on 0,7-0,2 l/min. Jahutusvedelikuna kasutatakse 4% sooda vesilahust Vedelik tarnitakse keevituskohast 15 mm kaugusel.

Praegune allikas. Saamise eest parim tulemus Vibratsioonikaare pindamisel kasutatakse pöördpolaarsusega alalisvooluallikat, kolm eemaldatavat alaldit on ühendatud järjestikku.

Vibratsioonikaare pinnakatte pea peab tagama püsiva traadi etteandekiiruse, vibratsiooniprotsessi stabiilsuse ja püsiva seadistuse. Pinnastamine toimub mehaanilise vibratsiooniga GMVK-1 peaga.

5.2 Plasma katmine

Autode ja traktorite kardaanliigendite ja diferentsiaali hammasrataste ristdetailid töötavad karmides tingimustes abrasiivses keskkonnas ja lähevad suhteliselt kiiresti rikki.

Sõltuvalt kulumise iseloomust jaotatakse ristdetailid järgmiste defektide järgi: ainult mõõtmete kulumisega ristdetailid - 30%; mõõtmete kulumisega ristdetailid koos tihvtide purustamisega - 52%; ristdetailid, mille mõõtmete kulumine on kombineeritud purustamise ja mahulise deformatsiooniga (ovaalsus, koonus) - 6%; ristdetailid, mida ei saa taastada - 12%.

Mõõtmete kulumine on 0,05-0,15 mm, mõlkide sügavus 0,1-0,6 mm. Kuna ristdetailid paigaldatakse sõukruvi võlli hingede kahvlitesse nõellaagritele, tekivad nõelrullikutest pinnale mõlgid.

Remondile esitatavatele kardaanvõlli põikdetailidele kehtivad järgmised tehnilised nõuded. Ristpuid ei võeta parandamiseks vastu, kui esineb üks järgmistest defektidest: praod; lõhenemine; ovaalsus ja kitsenemine üle 1 mm; kui naastud kuluvad rohkem kui 1,3 mm diameetri kohta. Ristdetailide pindamiseks on uuritud järgmisi rauapõhiseid kõvasulameid: PG-S1, PG-US25 6-8% Al lisandiga.

Argooni saab kasutada plasmat moodustava gaasina ning argooni, lämmastikku ja süsinikdioksiidi saab kasutada kaitsegaasina. Tehnilistest ja majanduslikest kaalutlustest lähtudes on pulbri transportimiseks ja keevisvanni kaitsmiseks kõige soovitavam kasutada tehnilist lämmastikku. Kui keevisvanni kaitseks kasutatakse süsihappegaasi, on pinnakatte kvaliteet madalam kui lämmastiku kasutamisel: helmeste moodustumine on konarlikum, detail kuumeneb üle ja pärast iga naela pindamist on vajalik jahutamine.

Ristdetailide plasmapinna katmine viidi läbi treipingil, kasutades VSKHIZO projekteeritud plasmapõleti, mis asus vertikaaltelje suhtes 10-15° nurga all ja nihutati piki pindamise käigus seniidist 4-6 mm.

Erinevate 11–25 mm läbimõõduga ristide tihvtide pindamine viidi läbi spiraalsel joonel järgmistes režiimides:

Voolutugevus, A 90-140

Pinge, V 35-45

Sadestumise kiirus, cm/s 1,6-1,7

Gaasikulu, l/min:

plasmamoodustaja (argoon) 1,5-2

kaitsev (lämmastik) 10-12

Pulbri kulu, g/min 34-40

Ristdetailide plasmapinnaga katmine näidatud režiimides andis kihi paksuseks 1,6-1,9 mm ja läbitungimissügavuseks 0,4-0,6 mm. Sulamiga PG-US25 + 8% Al HRC kaetud pinna kõvadus on 52-56 ja sulamiga PG-S1 + 8% Al HRC 46-52.

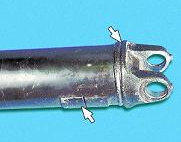

Praegu taastatakse paljudes remondiettevõtetes ristdetailid vibratsioonikaarkattega, pindamisel CO2 keskkonnas pindamisjuhtmete Np-65G, Np-30KhGSA abil (joonis).

Riis. Ristdetailid pärast pindamist

Tabelis on toodud võrdlusandmed auto ZIL-130 põikdetailide taastamise tehnoloogilise protsessi kohta CO2 keskkonnas ja plasmapinnaga katmise kohta.

Tabel. Tehnoloogia auto ZIL-130 ristdetailide taastamiseks

Plasmapinnaga ristdetailide taastamise meetod on produktiivsem (13 min) võrreldes CO2 pinnaga pindamisega (17,3 min). Plasma pindamisel tehtava töötluse varu väheneb 1,5-2 korda, mis võimaldab säästa pindamismetalli. Plasmakattega taastatud ristdetailide kasutusiga vastab uute kasutusajale.

5.3 Galvaniseerimisprotsess (triikimine)

Galvaanilise katte pealekandmise tehnoloogiline protsess hõlmab järgmisi toiminguid:

1.Katmise ettevalmistamine ja pealekandmine

2.Katmine

3. Lõplik töötlemine pärast katmist

Ettevalmistus koosneb järgmistest toimingutest

1. Ehitatavate pindade mehaaniline töötlemine

2.Osade puhastamine oksiididest ja pesemine orgaaniliste lahustega

3. Osa paigaldamine rippuvale kinnitusele ja mittekattavate alade isoleerimine

4.Rasvaärastus

5. Loputamine voolus kuum vesi ja siis külm vesi

6.Keemiline või elektrokeemiline töötlemine

7. Korduv loputamine jooksvas vees

Kulumismärkide kõrvaldamiseks ja õige geomeetrilise kuju taastamiseks teostatakse eeltöötlus.

Pind poleeritakse 6-8 klassile vastava kareduseni.

Lihvimine enne katmist toimub pideva painduva lindi (kuju) abil. Õppematerjaliks on väikesed terad (75-120 mikronit).

Lihvimisrežiim: lindi perifeerse kiirus on 30-35 m/s ja rakendatakse rikkalikku jahutust.

Detaili pinna puhastamiseks roostest, katlakivist, värvist, söövitusräbu ja muudest saasteainetest võib kasutada nikerdamist, mille puhul on lihvmasina spindlile paigaldatud terastraadist valmistatud ketasharjad läbimõõduga 0,05–0,3 mm. , pöörake sagedusega 1200 = 1500 p / min

Osa paigaldamisel rippseadmetele on vaja tagada usaldusväärne kontakt elektriahelas.

Kattamata detaili pinnad on isoleeritud. Värvi- ja lakimaterjalid kantakse peale 2-3 kihilises puuris, millest igaüks vahepeal kuivab.

Rasvakiled saab detaili pinnalt eemaldada keemilise rasvaärastuse teel.

Lahuse koostis t=70-80 C, kestus 7-10 minutit

Pärast rasvaärastust pestakse osa kuumas ja seejärel külmas vees.

Oksiid- ja muude kilede eemaldamiseks detaili taastatud pindadelt kasutatakse keemilist töötlemist (söövitamist).

Lahuse koostis on 200-20 g/l soolhappevett ja 5-7 g komponenti.

Töörežiim: lahuse temperatuur 15-30 C, söövitamise kestus 10-60 minutit, olenevalt oksiidikihi iseloomust ja paksusest.

Pärast söövitamist loputage voolava vee all.

Triikimine

Toodetud statsionaarses vannis. Elektrolüüdi koostis: raudkloriid 600-650 kg/m

Töörežiim: DC triikimisel: t=253-267 K, happesus 11,5 pH, voolutihedus 20-80 A/dm, sadestuskiirus 3-5 µm/min.

Pärast triikimist pestakse osa kuumas vees ja lihvitakse 1-2 minutit järgmises lahuses: naatriumlämmastikhape 50 g/l, tehniline urotrotiin 30 g/l, t dist = 60-70 C. Seejärel detail pestakse uuesti kuumas vees.

5.4 Osade töötlemine pärast pindamist

Detaili mehaaniline töötlemine pärast taastamist viiakse läbi, et anda detailile õige geomeetriline kuju ja eemaldada defektne kiht.

Detaili eeltöötlus peale pindamist teostatakse ülikõvadest materjalidest plaatidega lõikuritega. Lõikurite teritamine kulumiskindluse ja tugevuse suurendamiseks toimub negatiivse kaldenurgaga 8-10, positiivse reljeefnurgaga 10-15 ja juhtnurgaga 65-75.

Töötlemisrežiim splainide ladestunud pinnale piki välisläbimõõtu.

Vahelduva välise silindrilise pinna jaoks, mille materjali kõvadus pärast pindamist on üle 45 HRC, valitakse lõikematerjal PSTM, lõikerežiim: kiirus 0,8-1,2 m/s, ettenihe 0,15-0,2 mm/pööre, sügavus 1,0-1,5 mm, töötlemiskeskkond ilma jahutamiseta.

Lihvimist kasutatakse ladestunud pindade viimistlemiseks.

Töötlemine toimub valgest elektrokorundist kõrge kvaliteediga 39 A, terasuurusega 24-40, kõvadusega CM2-1C keraamilise viskoossusega lihvkettaga.

Režiim splainide pinna lihvimiseks piki välisläbimõõtu.

Töödeldud materjali Nl-65G eellihvimine, kõvadus üle 45 HRC, materjali eemaldamise kiirus 10000 mm min, lõpp-1000 mm min, ratta pöörlemiskiirus 25 m/sek, osa pöörlemiskiirus eellihvimisel 15-20 mm/min, lõppkiirusega 20-25 mm/min, minutisöötmine ei ületa 0,15 mm/min.

Lõikerežiim pilu lõikamiseks pärast pinnatamist materjali kõvadusega üle HRC 45: lõiketööriista materjal lõikeserva parameetritega 8-10,10-15,65-75, Ucut=0,7 m/s, ettenihe 0,1-0,15 mm/pööre, lõikesügavus läbipääsu kohta 1,0-1,2 mm.

Splainide lihvimine toimub samas režiimis nagu pärast pööramist.

Lihvimine toimub lihvimismasinal sobivate spetsiaalsete lihvketaste abil.

5.5 Osade töötlemine pärast galvaanilist pikendamist

Kõvadrauaga taastatud detailide mehaaniline töötlemine on suure kõvaduse tõttu töömahukas, ulatudes 5500-6500 MP-ni

Kõvade raudkatete metallitöötlemine toimub lihvmasinatel.

Raudkatete füüsikaliste ja mehaaniliste omaduste omadused on määratud laastude moodustumise olemusega, töödeldud pindade karedusega ja lõikeriista kulumisega.

Suurimad töötlusvarud, mis on vajalikud detailide töötlemisel elektrolüütilise rauaga, nõuavad töötlusprotsessi ajal väikese lõikesügavuse t = 01,15-0,20 mm ja ettenihke kasutamist 0,15-0,20 mm/pööret.

Tahke elektrolüütilise raua lihvimist iseloomustab nüristamisega lõikeketaste töö. Terade servade ümbermõõt suureneb.Kõige ratsionaalsem loominguline ring on ring 33A40SM2K.

Lihvimisel on soovitatav kasutada pikisuunalist etteannet, mis ei ületa 0,012 mm, et mitte halvendada elektrolüütilise raua pinnakihi kvaliteeti.

Kõva raua lihvimisel on soovitav kasutada jahutusvedelikuna 1% vesilahust, mis vähendab oluliselt temperatuuri lõiketsoonis.

6.Kardaankäigukasti remont

Kaasaegne remonditehnoloogia hõlmab peamiste jõuülekande komponentide väljavahetamist. Tänapäeval turul pakutav komponentide valik võimaldab mitte ainult taastada, vaid ka valmistada kardaanvõlli mis tahes versiooni tellimuse järgi vastavalt kaasasolevale joonisele. Nagu selgus, laos suured ettevõtted Ladustatakse mitusada eset maailma juhtivate tootjate (Klein, Spicer, GWB) originaalkomponente. Tähelepanuväärne on, et selles valdkonnas on uusimad tehniline uuendus Näiteks spline liigendite liugpindadel on hõõrdumisevastane Rilsan kate.

Nüüd ei võta ehk enam keegi ette vanade ristide kaelte taastamist ega pikkusekompensaatori ogade pindamist. Nad teevad seda erinevalt: kulunud osa võetakse hoolikalt lahti ja selle asemele paigaldatakse tehaseosa. Näiteks defektse kahvli asemel keevitatakse uus ja sama tehakse kulunud splain-osaga. Tehnoloogia on põhjalikult välja töötatud. Esiteks kinnitatakse võll padrunisse treipink ja lihvige tehase keevisõmblus ettevaatlikult maha, seejärel vajutage toru splinditud ots ning vabasse ruumi paigaldatud uus osa kinnitatakse poolautomaatse keevitusega. Üks kallimaid remonditöid on traktori Scania R kardaanitoru vahetus.Selliste tööde maksumus (ilma varuosadeta) võib ulatuda 17 tuhande rublani.

Kardaankäigukasti igasugune remont lõpetatakse tasakaalustamisega. Nende toimingute tegemiseks vajalike seadmete olemasolu määrab ettevõtte staatuse ja tehtud töö lõpptulemuse. Kardaani käigukasti komplekt on tasakaalustatud. Sel eesmärgil sisaldab varustus universaalsete adapterite komplekti, mis võimaldab simuleerida veovõlli paigaldamist autosse. Näiteks Saksa masinad Schenck ja Hofmann võimaldavad kuni 4000 mm pikkuste kardaanvõllide dünaamilist tasakaalustamist töösagedusvahemikus 100 kuni 6000 min-1. Tasakaalustamatus kõrvaldatakse, kinnitades torule tasakaalustusplaadid, paigaldades laagrite lukustuskorkide alla tihendid ja mõnel juhul, näiteks kui võll on liiga lühike, eemaldades metalli äärikutel asuvate protsesside ülemuste küljest. Ei saa ignoreerida veel üht originaalteenust - otse autol olevate käigukasti komponentide vibratsioonidiagnostikat. Üks suurlinnaettevõtetest, mis on spetsialiseerunud kardaanülekannete tootmisele ja remondile, lisas hiljuti sellised tööd oma ametlikku nimekirja. Kaasaskantava seadme Schenck Vibroport 41 funktsionaalsus võimaldab mitte ainult mõõta koguvibratsiooni, vaid ka lagundada selle komponentide sagedusteks, esitades saadud andmed digitaalsel või graafilisel kujul. Tõsi, nagu nad meile selgitasid, kasutatakse seda meetodit üsna harva, peame mõistma, et see on reserveeritud eriti raskete juhtumite jaoks. Igapäevatöös eelistavad kogenud remondimehed eemaldatud šahtide diagnoosimist siiski statsionaarsetel alustel.

Kokkuvõtteks võtame endale vabaduse eeldada, et lähitulevikus selliste teenuste arendamine jätkub. Selle näiteks on Euroopa riigid, kus ulatuslik sõltumatute teeninduskeskuste võrgustik on kindlalt hõivanud teatud niši. Selle tulemusena on operaatoril valikuvõimalus. Vaja uut kardaan või oleks täiesti mõistlik taastada vana - turul on vastavad pakkumised

6.1 Kardaanide tehnilise seisukorra kontrollimine

Enne võllide eemaldamist sõidukist:

a) kontrollige laagrikatteid ja lukustusplaate kinnitavate poltide seisukorda;

b) kontrollima ristdetailide ja libiseva kahvli õliniplite olemasolu ja töökõlblikkust;

c) kontrollige visuaalselt kahjustusi värvi kate, kriimustuste olemasolu ja toru deformatsioon, nihe kaitseümbris spline-ühendus, pragude olemasolu osades või torus.

Pärast võllide puhastamist ja pesemist kontrollige universaalsed liigendid pöörlemise lihtsuse ja sujuvuse ning aksiaalsete ja radiaalsete vahede puudumise, kaitsekatete ja tihendite terviklikkuse ja tiheduse tagamiseks. Kui see on olemas, kontrollige vahetugi ja painduva siduri seisukorda.

Kontrollige jõuülekande tasakaalustamist tasakaalustusalusel, nagu on näidatud jaotises "Tasakaalustamine".

Kui hingede pöörlemine on sujuv, pole ristdetaili või CV-liigendi laagrites ummistusi ega märgatavaid lünki, kardaani ajami tasakaalustamatus ei ületa 1,75 N mm (175 kgf mm) ning ring- ja radiaalkliirens ristliigendis ei ole suurem kui 0,30 mm, siis ei ole jõuülekande lahtivõtmine soovitatav.

6.2 Kardaanvõllide sissepritse

1. Süstimine toimub määrdenipli kaudu, kuni see töötab kaitseklapp(kui see on hinges) või kuni tihendite alt ilmub uus määre.

2. Kui ühes või mitmes laagris määrde väljanägemist ei täheldata või määre ilmub koos vee, rooste või mustusega, tuleb selline veovõll saata spetsialiseeritud remonditöökotta.

3. Kui kardaanvõllide ääriku ikkede kõigutamisel tuvastatakse sõlmede äärikutes lõtk, tuleb lõtk kõrvaldada kinnitusdetailide pingutamise või sõlmede parandamise teel (olenevalt viimaste konstruktsioonist).

Süstal ja Fiol-2U on kardaanvõllide parimad sõbrad. Eriti sageli tuleks süstida need kardaanid, mis ujuvad sageli lompides ja muus reovees. Sellises keskkonnas on tagumise universaalliigendi tagumisel risttalal eriti raske, sest see on tee (või maastiku) pinnale kõige lähemal. Jah, lisaks ei “peida” see ühegi üksuse taha, vaid vastupidi, on viltu, mässides enda ümber savi, lund ja muid looduslikke puudusi. Paljud inimesed usuvad, et kardaanvõlli pole vaja süstida. Või saate seda teha maksimaalselt kord aastas... Ja isegi ilma neid autost eemaldamata.

Härrased! Pidage meeles üht lihtsat asja - kardaanristi (see tähendab standardristi) saate hästi süstalt ilma autost eemaldamata, ainult siis, kui teil on mõni ebastandardne süstal. Standardse risttala õlitaja on väga ebamugavas kohas. See muutub tavalise süstla jaoks kättesaadavaks ainult adapteriga. Kuid selline konstruktsioon on äärmiselt ebastabiilne ja süstimisel kipub määrdeaine väljuma kas määrdeliitmiku-adapteri või adapteri-süstla ühenduskohast. Teine on "ohutum", sest Kohe on näha, kust määrdeaine tuleb. Kuid esimene viis loob mõnikord illusiooni, et ristosa on süstlaga (peate seda süstalt tegema, kuni ristmiku kõigi tihendite alt hakkab välja tulema uus määrdeaine).

Tänu sellele adapterile “läbib” risttapist mööda päris suur kogus määrdeainet. Kindlasti ei kandideeri te uuele Fioli portsjonile, kui 70% sellest, mida kavatsesite kasutada, jõuab põrandale. Kas kasutate seda, mis välja kukkus (ma ei usu, et SEE ON steriilne), või loobute sellest asjast paremate aegadeni. Ja paremad ajad ei pruugi tekkida, sest Risti seisukorda on võimatu kontrollida ilma kardaani eemaldamata. Seetõttu me ei vaidle selle üle, kas see on vajalik eemaldada või mitte. Kui tahad teada, mis seisukorras ristkonts on ja soovid seda ka korralikult süstida, tuleb kardaan eemaldada.

Igal universaalliigendil on kolm määrdeniplit: kaks määrdeniplit ristdetailidel ja üks määrdenippel spline liigendi lähedal. Muide, viimast saab süstida ilma kardaani eemaldamata. Kardaani eemaldamisel puhastage määrdeniplid mustusest ja süstige need sisse. Proovige seda teha õrnalt, sest... Ebaviisakusest on vähe kasu. Võib isegi kahju olla - määrdeaine teeb ühes kohas laiaks ja kõik muu, mida te sinna pumpate, tuleb sealt välja ja ülejäänud kolleegid ei saa seda kätte. Põhimõtteliselt võib süstimise lugeda lõpetatuks, kui igalt poolt tuleb värsket määrdeainet. Kuid olge valmis selleks, et see on ebatõenäoline.

Kui kardaan on paigaldamiseks valmis, asetage see püsti ja avaldage veidi survet. See on vajalik selleks, et splainühendusest tuleks ülejääk välja, sest... Süstimisel kardaan “kasvab” määrdeaine siserõhu tõttu. Kui seda ei tehta, siis on suur üllatus, kui mõistate, et ta ei taha oma vanasse kohta käigukasti ja ülekandekasti vahele ära mahtuda. Kui saate aru, milles asi, ja hakkate seda "lühendama", saate lihtsalt "liigse". Ja fiol ei pese täielikult maha! Ja see lõhnab väga veenvalt! Seetõttu on splainid mugavam süstida peale võlli autole paigaldamist.

Kui paigaldusprotseduur on lõpule viidud ja lähete oma jõu teadvusest inspireerituna sõitma, tunnete, et tegite seda musta tööd mitte asjata. Müra hulk väheneb. Allamäge sõites ei kuule te enam seda ebameeldivat heli, mis meenutab tugevalt kulunud käikude koostoimet, mis kostub kontrollpunkti ja rooli piirkonnast. On täiesti võimalik, et osa vibratsioonist, mis on põhjustatud määrimata risti ebaõigest toimimisest, kaob. Üldiselt on ainult eelised.

6.3 Kardaanvõllide tasakaalustamine

Sõiduki komponentide kasutusea lühendamise üheks põhjuseks on vibratsioon, mis tuleneb selle pöörlevate osade, nimelt väntvõlli, hooratta, sidurikorvi, kardaanvõllide jms tasakaalustamatusest. Pole saladus, mida need vibratsioonid ähvardavad. See hõlmab osade suurenenud kulumist, auto äärmiselt ebamugavat töötamist, halvemat dünaamikat ja suurenenud tarbimine kütus jne jne. Kõiki neid kirgi on nii ajakirjanduses kui ka Internetis juba korduvalt käsitletud - me ei hakka ennast kordama. Räägime paremini tasakaalustamisseadmetest, kuid kõigepealt vaatame lühidalt, mis see tasakaalustamatus on ja mis tüüpi see esineb, ning seejärel kaalume, kuidas sellega toime tulla.

Alustuseks otsustame, miks üldse võtta kasutusele tasakaalustamatuse mõiste, sest vibratsiooni põhjustavad pöörlemisel tekkivad inertsiaalsed jõud ja osade ebaühtlane translatsiooniline liikumine. Võib-olla oleks õigem tegutseda nende jõudude suurusjärkudega? Teisendasime need “selguse huvides” kilogrammidesse ja tundub, et on selge, kuhu, mida ja mis jõuga vajutab, mitu kilo mis toel on... Aga fakt on see, et inertsijõu suurus sõltub pöörlemisest kiirus, täpsemalt sageduse või kiirenduse ruudus translatsioonilise liikumise ajal, ja see on erinevalt massist ja pöörlemisraadiusest muutuv. Seega on tasakaalustamisel lihtsalt ebamugav kasutada inertsjõudu, peate iga kord need samad kilogrammid ümber arvutama, sõltuvalt sageduse ruudust. Otsustage ise, pöörleva liikumise jaoks on inertsiaaljõud:

m – tasakaalustamata mass;

r on selle pöörderaadius;

w – pöörlemise nurkkiirus rad/s;

n – pöörlemiskiirus p/min.

See pole muidugi raketiteadus, kuid ma ei taha seda uuesti arvutada. Seetõttu võeti kasutusele tasakaalustamatuse mõiste kui tasakaalustamata massi ja selle kauguse korrutis pöörlemisteljest:

D – tasakaalustamatus grammides mm;

m – tasakaalustamata mass grammides;

r on kaugus pöörlemisteljest selle massini mm.

Seda väärtust mõõdetakse massiühikutes, mis on korrutatud pikkuse ühikuga, nimelt g mm (sageli g cm). Eelkõige keskendume mõõtühikutele, sest maailma veebi avarustest ja ajakirjandusest ei leia arvukates tasakaalustamisele pühendatud artiklites midagi... Siit leiate grammid jagatud sentimeetritega ja tasakaalustamatuse definitsioon grammides (ei korruta millegagi, lihtsalt grammid ja mõtle mida tahad) ja analoogid pöördemomendi mõõtühikutega (tundub nagu kg m, ja siin g mm..., aga füüsikaline tähendus on hoopis teine ...). Üldiselt olgem ettevaatlikud!

Niisiis, esimest tüüpi tasakaalustamatus on staatiline või, nad ütlevad ka, staatiline tasakaalustamatus. Selline tasakaalustamatus tekib siis, kui võllile asetatakse teatud koormus täpselt selle massikeskme vastas ja see võrdub peamise kesktelje 1 paralleelse nihkega võlli pöörlemistelje suhtes. Pole raske arvata, et selline tasakaalustamatus on iseloomulik kettakujulistele rootoritele2, näiteks hooratastele või lihvketastele. Seda tasakaalustamatust saab kõrvaldada spetsiaalsete seadmete - nugade või prismade - abil. Raske pool3 pöörab raskusjõu mõjul rootorit. Olles seda kohta märganud, saate lihtsalt valida vastaskülje koormuse, mis viib süsteemi tasakaalu. See protsess on aga üsna pikk ja vaevarikas, seega on siiski parem staatiline tasakaalustamatus tasakaalustusmasinate abil kõrvaldada – nii kiiremini kui ka täpsemalt, aga sellest lähemalt allpool.

Teist tüüpi tasakaalustamatus on hetkeline. Selle tasakaalustamatuse võib põhjustada paari identse raskuse kinnitamine rootori servadele üksteise suhtes 180° nurga all. Seega, kuigi massikese jääb pöörlemisteljele, kaldub peamine keskne inertsitelg teatud nurga võrra kõrvale. Mis on seda tüüpi tasakaalustamatuse puhul tähelepanuväärne? Esmapilgul võib ju “looduses” seda leida vaid “õnneliku” juhuse läbi... Sellise tasakaalutuse salakaval seisnebki selles, et see ilmneb alles võlli pöörlemisel. Asetage rootor hetkelise tasakaalustamatusega nugadele ja see on täiesti paigal, olenemata sellest, mitu korda seda nihutatakse. Kuid niipea, kui seda keerutada, tekib kohe tugev vibratsioon. Sellist tasakaalustamatust saab kõrvaldada ainult tasakaalustusmasina abil.

Ja lõpuks, kõige üldisem juhtum on dünaamiline tasakaalustamatus. Sellist tasakaalustamatust iseloomustab peamise keskse inertstelje nihkumine nii nurga kui ka asukoha suhtes rootori pöörlemistelje suhtes. See tähendab, et massikese nihkub võlli pöörlemistelje suhtes ja koos sellega ka peamine keskne inertstelg. Samas kaldub see ka teatud nurga võrra kõrvale, et ei ristuks pöörlemisteljega4. Just seda tüüpi tasakaalustamatust esineb kõige sagedamini ja see on see, mida me oleme rehvipoodides rehvivahetusel nii harjunud kõrvaldama. Aga kui me kõik kevadel-sügisel ükshaaval rehvitöökojas käime, siis miks me mootoriosi ignoreerime?

Lihtne küsimus: kas pärast väntvõlli lihvimist parandusmõõduni või, mis veelgi hullem, pärast sirgendamist, saate olla kindel, et inertsi põhitelg langeb täpselt kokku väntvõlli geomeetrilise pöörlemisteljega? Kas teil on aega ja tahtmist mootor teist korda lahti võtta ja uuesti kokku panna?

Niisiis, asja mõte on võllide, hoorataste, kardaanvõllide jne tasakaalustamine. vajalik, kahtlemata. Järgmine küsimus on, kuidas tasakaalustada?

Nagu juba mainitud, saab staatilise tasakaalustamise ajal prisma nugadega hakkama, kui on piisavalt aega, kannatust ja jääktasakaalu hälbe tolerants on suur. Kui hindad tööaega, hoolid oma ettevõtte mainest või tunned lihtsalt muret oma autoosade kasutusea pärast, siis ainsaks tasakaalustamisvõimaluseks on spetsialiseeritud masin.

Kui kõik sõukruvi võlli liigeste vahed on viidud minimaalsete lubatud väärtusteni, tasakaalustatakse see spetsiaalsel tasakaalustusmasinal. Eesmärk tasakaalustusmasin seisneb võlli tasakaalustamatuse mõõtmises ja selle masside korrigeerimises, et vähendada esialgset tasakaalustamatust vastuvõetava väärtuseni.

GOST R52430-2005 “Ebavõrdse nurkkiirusega liigenditega auto jõuülekanded” kehtestab käigukasti erineva kardaani maksimaalse pöörlemiskiirusega võllide tasakaalustamatuse standardid, mis arvutatakse iga võllitoe lubatud spetsiifiliste tasakaalustamatuste alusel g cm-des.

Kardaani ajami (võlli) lubatud tasakaalustamatus igal toel ei tohiks ületada võlli massi toe kohta ja tabelis toodud võlli vastavate pöörlemiskiiruste puhul ülekandes lubatud spetsiifilist tasakaalustamatust.

VAZ-i sõidukivõllide puhul, mis pöörlevad käigukastis, mille maksimaalne pöörlemiskiirus on üle 4000 p / min, on lubatud spetsiifiline tasakaalustamatus 4 g cm.

Näiteks 8 kg kaaluva Niva võlli puhul on igale toele määratud lubatud tasakaalustamatus (8x4): 2 = 16 gcm.

Enne tasakaalustatud võllide paigaldamist jõuülekandesse on soovitatav kontrollida radiaalseid ja aksiaalseid väljavoolusid seadme äärikute kinnituspindadel.

Järeldus

Kursusetöö andis läbi metoodika valdamise ja omandas oskused iseseisvaks konkreetsete autoseadmete valmistamise ja remondi protsessidega seotud probleemide lahendamiseks.

Veovõll on kõigi nelik- või tagaveoliste autode jaoks kompleksne, asendamatu jõuülekandeseade, mis võimaldab edastada pöördemomendi mootorilt komponentidele, veoratastele, käigukastile ja agregaatidele. Seetõttu ei saa veovõlli rikke korral autot juhtida ja see on isegi ohtlik. Rikke põhjused võivad olla erinevad. See võib olla reeglite ja määruste rikkumine tehniline operatsioon auto, komponentide loomulik kulumine, samuti halvasti teostatud varasemad veovõllide remondid. Ja need hädad avalduvad peaaegu samamoodi: põhja all koputamine, kõrvaline müra auto liikumisel, vibratsioon kiirendamisel jne.

Ettevõttel KardanBalance on laialdased kogemused, mis on Moskva autoremonditeenuste turul juhtpositsioonil alates 1999. aastast. Meie ettevõte on tegelikult väike veovõlli tehas ja kinnitame enesekindlalt, et vigase veovõlliga pole seotud ühtegi probleemi, mida me lahendada ei suudaks. Teenuse KardanBalance kõrgelt kvalifitseeritud spetsialistid viivad läbi kõik toimingud kõigi kodumaiste või imporditud autode kardaani tõrgete kõrvaldamiseks:

ja viib läbi ka:

Taastumine iste all vedrustuse laagerKogenud KardanBalance meistrimehed täidavad tänu oma kõrgele kvalifikatsioonile, kõrgelt spetsialiseeritud teadmistele ja kaasaegsele ülitäpsele seadmele ka kõige keerukamad tellimused võimalikult lühikese ajaga. Lisaks pakume oma klientidele mitte ainult kõrgeima kvaliteediga remonditöid, vaid ka taskukohased hinnad, samuti garantii kõikidele tehtud töödele.

Iga autoomanik teab, et sõiduki ülevaatuse tegemata jätmine on täis mitmesuguseid probleeme ja auto "organismis" ilmnevate probleemide märkamata jätmine on täiesti vastuvõetamatu. Kui kriimustused kapotil või õigel ajal parandamata aknatõstukid on ainult esteetilised probleemid, siis selliste oluliste komponentide rike nagu pidurisüsteem, võib mootor või kardaan põhjustada tõsiseid probleeme, isegi hädaolukorras.

Seetõttu on kardaanide remont Moskvas tänapäeval üsna populaarne autode taastamise operatsioon. Moskva vanim ettevõte "KardanBalans" on aastast 1999 spetsialiseerunud kardaanvõllide restaureerimisele, valmistamisele, tasakaalustamisele ja remondile, pakkudes kõikide tööde teostamist garantiiga ja erakordselt kõrge kvaliteediga.

Meie spetsialistid arvestavad autot remontides margi ja konkreetse disainiga. Näiteks “saksa” autod (Volvo, BMV) erinevad meie omamaistest “klassikutest” – VAZ, GAZ või “aasialastest” (Honda, Hyundai). Seetõttu remondime kardaanid individuaalselt. "Kardan-Balance" teostab mis tahes autode, igat tüüpi ajamitega, remonti, ristdetailide vahetust ja kardaanvõllide tasakaalustamist, sealhulgas:

Meie spetsialistid viivad remonti kõigi rikete korral ja mittestandardsetel juhtudel, olenemata keerukusastmest. Lisaks toodame teie näidiste või jooniste järgi mis tahes kardaani. Meie meistritele piiranguid pole – teeme Sinu autole legende loova veovõlli!

![]()

Kardaanvõllidel, nagu ratastel, on mõnikord tasakaalustamatus - üks ohtlikumaid nähtusi, mis mõjutab kõiki pöörlevaid osi, sealhulgas kardaanülekanded. Tasakaalustamatus põhjustab vibratsiooni, mis avaldab soovimatut lisapinget ülekandeosadele ja liigenditele, nõrgestades seeläbi kinnitusi ja kiirendades mehhanismi kulumist. Tasakaalustamata veovõll muudab mootori pöörlevad osad kasutuskõlbmatuks, mis võib põhjustada õnnetuse põhjus. Seetõttu on veovõlli tasakaalustamine Moskvas vajalik protseduur, et kaitsta nii teid kui ka teie autot teel tekkivate ohtude eest. See tagab auto tõrgeteta töötamise ja vastavalt ka autoomaniku ohutuse.

Vibratsioon võib tekkida järgmistel põhjustel:

Tasakaaluplaadi kadu

laagri all oleva toe kulumine

lõtk käigukasti, käigukasti või silla vastuvõtuäärikutel

suur lõtk liikuva spline liigendi kulumise tõttu

toru deformatsioon mehaanilise kahjustuse või seadme kukkumise tagajärjel

lüngad või kinnijäämised ristdetailide talitlushäirete tõttu, rippuvad laagrid või CV liigend

mustus, rooste, sobivuse deformatsioon moodustavad kahvli ääriku ebapiisava tihendi vastuvõtuäärikutega

Tasakaalustamatuse põhjuseks võib olla ka deformatsioon pärast väiksemat õnnetust, tootmisviga või vale paigaldus remondi käigus. Seetõttu on vaja kindlaks teha kardaanvõllide talitlushäired Moskva spetsialiseeritud teenindusjaamades. Tänu kõrgelt professionaalsetele kaasaegsetele seadmetele, mis on kombineeritud suurte kogemuste ja spetsialistide kõrgeima professionaalsusega, võite Moskvas asuva KardanBalance ettevõttega ühendust võttes olla kindel, et siin toimub tasakaalustamine ja vibratsioon kõrvaldatakse kõrgeimal tasemel.

Statistika, nagu tavaliselt, on kiretu. Selgub, et 75% kasutusest kõrvaldatud autoosadest pole oma eluea lõppu jõudnud. Teisisõnu, neid saab tagastada ja uuesti kasutada. Näiteks kaotab enamik kulumise tõttu tagasi lükatud kardaanidest vähem kui 2% algkaalust. Samas säilib kardaani tugevus. Loomulikult ei ole võimalik kulunud osa haamri ja ratfiiliga tagastada. Nõuab spetsiaalset varustust. Kuid seda võib leida igast enam-vähem tõsisest töökojast ja mitte tingimata autode jaoks. Vaatame mõningaid veovõlli taastamise meetodeid.

Kardaan on valmistatud toru kujul, mille mõlemal küljel asuvad hinged. Kardaantoru on väga tugev, kuna kannab karbist üle märkimisväärsed jõud. Seetõttu toimub kardaanvõllide deformatsioon ja paindumine harva. Veelgi sagedamini võivad võllid kuluda, tavaliselt kokkupuutel mustuse, vee, jõhkra keskkonna ja abrasiivsete ainetega. Teisisõnu, pinnakiht on peamiselt kahjustatud. Ja seda ebaõnnestumist on pikka aega õpitud erinevate meetodite abil "ravima".

Kardaanvõllide taastamise protseduur

- Metallide pihustamine, pindamine, keevitamine. Keemiline ja galvaaniline töötlemine.

- Järgmisena peate kasutama mehaanilist töötlemist, et eemaldada võlli pinnale ladestunud liigne metall ja taastada algsed geomeetrilised mõõtmed.

- Pärast mehaanilist töötlemist saame vajalikud mõõtmed, kuid pealekantud metallikiht ei vasta veel suurenenud mehaanilistele omadustele. Seetõttu on kardaanvõlli vajaliku kõvaduse ja muude füüsikaliste ja mehaaniliste parameetrite saamiseks vajalik kuumtöötlus.

- Pärast kuumtöötlust toimub lõplik mehaaniline töötlemine - taastatud alade lihvimine, faaside eemaldamine jne.

- Kuumtöötlemise ja lihvimise asemel võite kasutada progressiivsemat meetodit - valtsimist. Kui rull või pall “rullitakse” üle taastatava pinna spetsiaalse varustusega. Selle tulemusena pinnakiht tiheneb ja vastavalt suureneb pihustatud metalli kõvadus ja koheselt suureneb pinna puhtus.

Metallist pinnakate

Võllide taastamine pindamise teel võimaldab taastada kardaani kulunud alad, suurendades veelgi nende kulumiskindlust ja vastupidavust, kandes peale soovitud keemilise koostisega metalli, millel on vajalikud füüsikalised ja mehaanilised omadused.

Pinnastamise protsess tehniline tase lihtne ja produktiivne. Esiteks sulatatakse täitemetall gaasileegi, elektrikaare või plasmaaparaadi abil ja seejärel kantakse kardaani taastatud pinnale. Ka võlli pinnakihi metall sulatatakse ja ühendatakse "tihedalt" sula täitemetalliga. Selle tulemusena tekib väga tugev ladestunud metalli kiht.

Metalli pihustamine

Pihustamise ajal kantakse sulametall suruõhuvooluga eelnevalt ettevalmistatud sõukruvi võlli pinnale. Võimas õhuvool pihustab sulametalli väikesteks osakesteks ja hajutab need. Pihustatud metalli osakesed löövad jõuga vastu võlli pinda ja on sellega kindlalt ühendatud. Ilmub taastatud kattekiht. Ühendus toimub mehaaniliselt ja sõukruvi võlli enda metalli pole vaja sulatada - see on põhimõtteline erinevus pinnalaotusest.

Täitemetalli on mugavam sulatada kõrgtemperatuurse plasmaaparaadi abil. Plasma allikas on lämmastik või argoon. Argoon on parem, kuna see kaitseb metalli oksüdeerumise eest. Pihustatud materjalidena kasutatakse spetsiaalseid pinnakattepulbreid, räbustiga traate või tahke pinnakattetraate.

Galvaaniline ja keemiline pikendamine

Üsna kahjutu meetod, kuid ajaliselt pikem. Galvaaniline kate tekib metalli ülekandmisel elektrolüüdist sõukruvi võlli pinnale. Elektrolüüt on metallisoolade vesilahus. Läbi elektrolüüdi juhitakse pidev vool, mille tulemusena "tõmbuvad" metalliosakesed võlli pinnale. Võll toimib katoodina ja anood on spetsiaalne raudplaat. Tänu sellele tuleb taastatud kiht väga hoolikalt välja ja vajab vähem mehaanilist töötlemist.

Fosfaadimine ja oksüdeerimine on kõige sagedamini kasutatavad keemilised meetodid.

Kui vajate kvaliteeti veovõlli remont Moskvas või Moskva lähipiirkonnas, kuigi piisav hind, varuosade kättesaadavus ja garantiid on teie jaoks prioriteetsed, olete jõudnud õigesse ettevõttesse!

Tellimine kardaani remont meie teeninduskeskuses võite olla kindel, et usaldate oma veovõlli spetsialistidele. Teostame kõiki töid alates risttala vahetusest kuni uute kardaaniosade valmistamiseni ja teeme seda analoogselt Euroopa tootmisettevõtetega.

Olgu see siis renoveerimine või osaline asendamine sõlmed - peale meie tööd ei näe te isegi visuaalselt vahet uue ja remonditud vahel kardaan. Lisaks anname kardaanide taastamisele pikaajalist garantiid, mis ei erine tehase omast.

Teie mugavuse huvides on meil tohutu varuosade ladu, mis võimaldab kiiresti asendada mitte ainult kinnikiilunud, deformeerunud ja rikkis olevad osad (risttükid, tugilaagrid, äärikud, kahvlid jne) mis tahes autol, vaid ka terveid kollektsioonis olevaid üksusi.

Kardaani varuosade hinna ja kvaliteedi suhe Kardan-Vali teeninduses on Moskvas ja Moskva piirkonnas kõige optimaalsem, kuna kõik tarned tarnitakse otse tehastest.