मेसर्स रबिनिन और नोविकोव, निज़नी नोवगोरोड क्षेत्र से प्रश्न।

कृपया सही उत्तर दें चरखी व्यास की गणना करेंताकि वुडवर्किंग मशीन का चाकू शाफ्ट 3000...3500 आरपीएम की गति से घूमे। घूर्णन आवृत्ति विद्युत मोटर 1410 आरपीएम (तीन-चरण मोटर, लेकिन एक कैपेसिटर सिस्टम का उपयोग करके एकल-चरण नेटवर्क (220 वी) से जुड़ा होगा। वी-बेल्ट।

पहले कुछ शब्द इसके बारे में वी-बेल्ट ट्रांसमिशन - पुली और ड्राइव बेल्ट का उपयोग करके घूर्णी गति संचारित करने के लिए सबसे आम प्रणालियों में से एक (इस ट्रांसमिशन का उपयोग भार और गति की एक विस्तृत श्रृंखला में किया जाता है)। हम उत्पादन करते हैं ड्राइव बेल्टदो प्रकार - वास्तविक ड्राइव वाले (GOST 1284 के अनुसार) और ऑटोमोबाइल और ट्रैक्टर इंजन के लिए (GOST 5813 के अनुसार)। दोनों प्रकार के बेल्ट आकार में थोड़े भिन्न होते हैं। कुछ बेल्टों की विशेषताएं तालिका 1 और 2, क्रॉस सेक्शन में दी गई हैं वि बेल्टचित्र में दिखाया गया है 1. दोनों प्रकार के बेल्ट ± 1° की सहनशीलता के साथ 40° के पच्चर शीर्ष कोण के साथ पच्चर के आकार के होते हैं। छोटी चरखी का न्यूनतम व्यास भी तालिका 1 और 2 में दर्शाया गया है। हालाँकि, न्यूनतम चरखी व्यास चुनते समय, आपको बेल्ट की रैखिक गति को भी ध्यान में रखना चाहिए, जो 25...30 मीटर/सेकेंड से अधिक नहीं होनी चाहिए। , और बेहतर (अधिक बेल्ट स्थायित्व के लिए) ताकि यह गति 8...12 मीटर/सेकेंड के भीतर हो।

टिप्पणी। कुछ मापदंडों के नाम चित्र के कैप्शन में दिए गए हैं। 1.

टिप्पणी। कुछ मापदंडों के नाम चित्र के कैप्शन में दिए गए हैं। 1.

चरखी का व्यास, शाफ्ट की घूर्णन गति और चरखी की रैखिक गति के आधार पर, सूत्र द्वारा निर्धारित किया जाता है:

डी1=19000*वी/एन,

जहां D1 चरखी का व्यास है, मिमी; वी - चरखी की रैखिक गति, एम/एस; एन - शाफ्ट रोटेशन गति, आरपीएम।

चालित चरखी के व्यास की गणना निम्न सूत्र का उपयोग करके की जाती है:

D2 = D1x(1 - ε)/(n1/n2),

जहां D1 और D2 ड्राइविंग और संचालित पुली के व्यास हैं, मिमी; ε - बेल्ट स्लिप गुणांक 0.007...0.02 के बराबर; n1 और n2 - ड्राइव और संचालित शाफ्ट की घूर्णन गति, आरपीएम।

चूंकि स्लिप गुणांक का मान बहुत छोटा है, इसलिए स्लिप सुधार को नजरअंदाज किया जा सकता है, यानी, उपरोक्त सूत्र सरल रूप लेगा:

डी2 = डी1*(एन1/एन2)

चरखी अक्षों के बीच न्यूनतम दूरी (न्यूनतम केंद्र दूरी) है:

एलमिन = 0.5x(D1+D2)+3h,

जहां एलमिन न्यूनतम केंद्र-से-केंद्र दूरी है, मिमी; डी1 और डी2 - चरखी व्यास, मिमी; एच - बेल्ट प्रोफ़ाइल की ऊंचाई।

केंद्र से केंद्र की दूरी जितनी कम होगी, ऑपरेशन के दौरान बेल्ट उतना ही अधिक झुकेगा और इसकी सेवा का जीवन उतना ही कम होगा। केंद्र से केंद्र की दूरी अधिक रखने की सलाह दी जाती है न्यूनतम मूल्यएलमिन, और मूल्य जितना करीब होगा, उतना बड़ा होगा गियर अनुपातएक को। हालाँकि, अत्यधिक कंपन से बचने के लिए बहुत लंबी बेल्ट का उपयोग नहीं किया जाना चाहिए। वैसे, अधिकतम केंद्र-से-केंद्र दूरी Lmax की गणना सूत्र का उपयोग करके आसानी से की जा सकती है:

एलमैक्स<= 2*(D1+D2).

लेकिन किसी भी स्थिति में, केंद्र से केंद्र की दूरी L का मान उपयोग किए गए बेल्ट के मापदंडों पर निर्भर करता है:

एल = ए1+√(ए1 2 - ए2),

जहां एल परिकलित केंद्र-से-केंद्र दूरी है, मिमी; A1 और A2 अतिरिक्त मात्राएँ हैं जिनकी गणना करनी होगी। अब आइए A1 और A2 की मात्राओं पर नजर डालें। दोनों पुली के व्यास और चयनित बेल्ट की मानक लंबाई को जानकर, A1 और A2 के मान निर्धारित करना बिल्कुल भी मुश्किल नहीं है:

ए1 = /4, ए

ए2 = [(डी2 - डी1) 2 ]/8,

जहां एल चयनित बेल्ट की मानक लंबाई है, मिमी; डी1 और डी2 - चरखी व्यास, मिमी।

इलेक्ट्रिक मोटर और घूर्णन में संचालित उपकरण स्थापित करने के लिए प्लेट को चिह्नित करते समय, उदाहरण के लिए, एक गोलाकार आरी, प्लेट पर इलेक्ट्रिक मोटर को स्थानांतरित करने की संभावना प्रदान करना आवश्यक है। तथ्य यह है कि गणना इंजन और आरा की धुरी के बीच बिल्कुल सटीक दूरी नहीं देती है। इसके अलावा, यह सुनिश्चित करना आवश्यक है कि बेल्ट को तनाव दिया जा सके और इसके खिंचाव की भरपाई की जा सके।

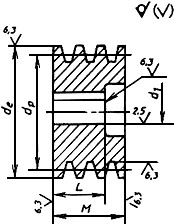

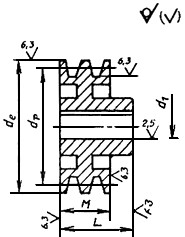

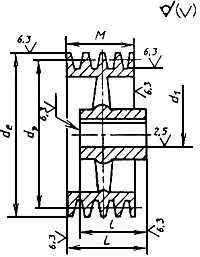

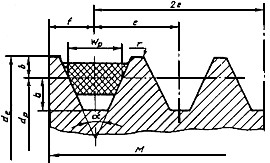

पुली ग्रूव का विन्यास और उसके आयाम चित्र में दिखाए गए हैं। 2. चित्र में अक्षरों द्वारा दर्शाए गए आयाम प्रासंगिक GOST मानकों के परिशिष्टों और संदर्भ पुस्तकों में उपलब्ध हैं। लेकिन अगर कोई GOST और संदर्भ पुस्तकें नहीं हैं, तो चरखी नाली के सभी आवश्यक आयाम मौजूदा वी-बेल्ट के आयामों द्वारा लगभग निर्धारित किए जा सकते हैं (चित्र 1 देखें), यह मानते हुए कि

ई = सी + एच;

बी = अधिनियम+2सी*टीजी(एफ/2) = ए;

एस = ए/2+(4...10).

चूँकि जिस मामले में हम रुचि रखते हैं वह एक बेल्ट ड्राइव से जुड़ा है, जिसका गियर अनुपात बहुत बड़ा नहीं है, गणना करते समय हम बेल्ट द्वारा छोटी चरखी के कवरेज के कोण पर ध्यान नहीं देते हैं।

एक व्यावहारिक मार्गदर्शक के रूप में, मान लें कि पुली के लिए सामग्री कोई भी धातु हो सकती है। हम यह भी जोड़ते हैं कि एकल-चरण नेटवर्क से जुड़े तीन-चरण इलेक्ट्रिक मोटर से अधिकतम शक्ति प्राप्त करने के लिए, संधारित्र क्षमता इस प्रकार होनी चाहिए:

बुध = 66Рн और Sp = 2Ср = 132Рн,

जहां Cn प्रारंभिक संधारित्र की धारिता है, μF; Ср - कार्यशील संधारित्र की क्षमता, μF; Рн - रेटेड इंजन शक्ति, किलोवाट।

के लिए वी-बेल्ट ट्रांसमिशनएक महत्वपूर्ण परिस्थिति जो बेल्ट के स्थायित्व को बहुत प्रभावित करती है, वह पुली के घूर्णन अक्षों की समानता है।

2.14, 2.15, 2.17

गोस्ट 25069-81

2.9, 2.12, 4.2.1.3

यह मानक GOST 1284.1-80 के अनुसार वी-बेल्ट ड्राइविंग के लिए वन-पीस सिंगल-स्टेज पुली पर लागू होता है।

1. प्रकार, मुख्य पैरामीटर और आयाम

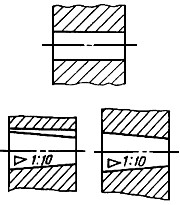

पुली का निर्माण निम्नलिखित प्रकार से किया जाना चाहिए:

1 - एक तरफा उभरे हुए हब के साथ अखंड (चित्र 1);

2 - एक तरफा खांचे के साथ अखंड (छवि 2);

3 - एक तरफा अवकाश और एक उभरे हुए हब के साथ अखंड (चित्र 3);

4 - रिम के एक छोर से उभरी हुई एक डिस्क और एक हब के साथ (चित्र 4);

5 - रिम के एक सिरे पर एक डिस्क और एक छोटा हब के साथ (चित्र 5);

6 - एक डिस्क और एक हब के साथ जो एक सिरे से निकला हुआ है और रिम के दूसरे सिरे से छोटा है (चित्र 6);

7 - रिम के एक सिरे से उभरी हुई तीलियों और एक हब के साथ (चित्र 7);

8 - रिम के एक सिरे पर तीलियों और छोटे हब के साथ (चित्र 8);

9 - एक छोर से उभरी हुई तीलियों और एक हब के साथ और रिम के दूसरे छोर से छोटा किया गया (चित्र 9)

धिक्कार है.3

धिक्कार है.4

टाइप 5

धिक्कार है.5

टाइप 6

धिक्कार है.6

टाइप 7

धिक्कार है.7

धिक्कार है.8

टाइप 9

पुली प्रकार 1-9 के लिए बढ़ते छेद के विकल्प

टिप्पणी। चित्र पुली के डिज़ाइन को परिभाषित नहीं करते हैं।

प्रकार 1-3 की पुली का उद्देश्य अनुभाग Z, A, प्रकार 4-9 के साथ V-बेल्ट ड्राइविंग के लिए है - GOST 1284.1-80 के अनुसार अनुभाग Z, A, B, C, D, E, EO के साथ V-बेल्ट ड्राइविंग के लिए .

2. तकनीकी आवश्यकताएँ

2.1. वी-बेल्ट ड्राइविंग के लिए पुली का निर्माण इस मानक की आवश्यकताओं के अनुसार निर्धारित तरीके से अनुमोदित कामकाजी चित्रों के अनुसार किया जाना चाहिए।

2.2. पुली के नाममात्र डिज़ाइन व्यास को संकेतित श्रृंखला के अनुरूप होना चाहिए: 50; (53); 56; (60); 63; (67); 71; (75); 80; (85); 90; (95); 100; (106); 112; (118); 125; (132); 140; (150); 160; (170); 180; (190); 200; (212); 224; (236); 250; (265); 280; (300); 315; (335); 355; (375); 400; (425); 450; 475; 500; (530); 560; (600); (620), 630; (670); 710; (750); 800; (850); 900; (950); 1000; (1060); 1120; (1180); 1250; (1320); 1400; (1500); 1600; (1700); 1800; (1900) 2000; (2120); 2240; (2360); 2500; (2650); (2800); (3000); (3150); (3550); (3750); (4000) मिमी.

2.3. छोटे ट्रांसमिशन पुली का डिज़ाइन व्यास तालिका 1 में निर्दिष्ट मान से कम नहीं होना चाहिए

तालिका नंबर एक

|

बेल्ट अनुभाग पदनाम |

छोटी चरखी का डिज़ाइन व्यास, मिमी |

टिप्पणी। कोष्ठक में दर्शाए गए आयाम तकनीकी रूप से उचित मामलों में उपयोग किए जाते हैं।

2.4. चरखी खांचे के प्रोफ़ाइल आयाम चित्र 10 और तालिका 2 में दर्शाए गए आयामों के अनुरूप होने चाहिए।

चरखी नाली की अनुमानित चौड़ाई,

डिज़ाइन चौड़ाई के ऊपर नाली की गहराई,

अनुमानित चरखी व्यास,

खांचे की गहराई डिज़ाइन की चौड़ाई से कम है,

नाली अक्षों के बीच की दूरी,

बाहरी खांचे की धुरी और चरखी के निकटतम छोर के बीच की दूरी,

चरखी नाली कोण,

चरखी बाहरी व्यास,

चरखी नाली के ऊपरी किनारे की वक्रता की त्रिज्या,

चरखी की चौड़ाई.

तालिका 2

|

आयाम, मिमी |

||||||||||||

|

नाली कोण के लिए |

||||||||||||

|

बेल्ट अनुभाग |

लेकिन मि. |

पिछला. बंद |

पिछला. बंद |

|||||||||

2.5. चरखी की चौड़ाई की गणना सूत्र का उपयोग करके की जाती है

ट्रांसमिशन में बेल्ट की संख्या कहां है?

चरखी के बाहरी व्यास की गणना सूत्र का उपयोग करके की जाती है

2.6. पुली के लिए एक प्रतीक के निर्माण का एक आरेख परिशिष्ट में दिया गया है।

2.7. पुली ऐसी सामग्रियों से बनी होनी चाहिए जो परिचालन स्थितियों (यांत्रिक बलों, हीटिंग, घर्षण की उपस्थिति) के तहत पुली के आवश्यक आयाम और संचालन को सुनिश्चित करती हैं।

2.8. पुली कास्टिंग में ऐसे दोष नहीं होने चाहिए जो उनकी उपस्थिति को ख़राब करते हों। मशीनिंग के अधीन कास्टिंग की सतह पर, मशीनिंग भत्ते के भीतर GOST 19200-80 के अनुसार दोषों की अनुमति है।

2.9. GOST 25347-82, GOST 25348-82 के अनुसार परिकलित चरखी व्यास h11 के नाममात्र मूल्य से अनुमेय विचलन।

2.10. कटिंग द्वारा संसाधित पुली के खांचे कोण का अधिकतम विचलन इससे अधिक नहीं होना चाहिए:

±1° - अनुभाग Z, A, B के बेल्ट के लिए पुली।

± - अनुभाग सी, डी, ई, ईओ के बेल्ट के लिए पुली।

2.11. शंक्वाकार छेद के कोण का अधिकतम विचलन GOST 8908-81 के अनुसार ± है।

2.12. पुली के लिए असंसाधित सतहों के आयामों का अधिकतम विचलन:

कच्चा लोहा और स्टील से बना - 7वीं सटीकता वर्ग GOST 26645-85 के अनुसार;

डिज़ाइन व्यास वाली अन्य सामग्रियों से:

2.13. अक्ष के सापेक्ष डिज़ाइन व्यास के प्रत्येक 100 मिमी के लिए दी गई दिशा में चरखी खांचे की शंक्वाकार कामकाजी सतह की रनआउट सहनशीलता इससे अधिक नहीं होनी चाहिए:

0.20 मिमी - 8 एस तक की चरखी रोटेशन गति पर;

0.15 मिमी - सेंट की चरखी रोटेशन गति पर। 8 सेकंड से 16 सेकंड;

0.10 मिमी - सेंट की चरखी रोटेशन गति पर। 16 एस

2.14. बढ़ते छेद की धुरी के सापेक्ष बाहरी व्यास की सतह के रेडियल रनआउट के लिए सहिष्णुता GOST 24643-81 के अनुसार सटीकता की 9वीं डिग्री के अनुसार होती है जब विधि ए का उपयोग करके डिजाइन व्यास की निगरानी की जाती है। बाहरी व्यास के रेडियल रनआउट जब GOST 25069-81 के अनुसार विधि बी का उपयोग करके डिज़ाइन व्यास की निगरानी करना।

2.15. बाहरी व्यास की बेलनाकारता के लिए सहिष्णुता GOST 24643-81 के अनुसार सटीकता की 8वीं डिग्री के अनुसार है।

2.16. 5 मीटर/सेकंड से अधिक गति से चलने वाली प्रत्येक चरखी संतुलित होनी चाहिए।

स्थैतिक संतुलन सटीकता मानक तालिका 3 में दिए गए हैं।

टेबल तीन

|

चरखी परिधीय गति, एम/एस |

अनुमेय असंतुलन, जी एम |

|

5 से 10 तक |

|

|

सेंट 10'' 15 |

|

2.17. बढ़ते छेद की धुरी के सापेक्ष रिम और हब के अंतिम रनआउट की सहनशीलता GOST 24643-81 के अनुसार सटीकता की 10वीं डिग्री से अधिक नहीं होनी चाहिए।

2.18. एक बेलनाकार छेद के साथ पुली के लिए शाफ्ट समाप्त होता है - GOST 12080-66 के अनुसार; शंक्वाकार छेद के साथ - GOST 12081-72 के अनुसार; H9 के अनुसार हब व्यास का अधिकतम विचलन।

2.19. संसाधित सतहों के आयामों का अनिर्दिष्ट अधिकतम विचलन: H14; h14; ±.

2.20. चरखी खांचे की कामकाजी सतहों के GOST 2789-73 के अनुसार खुरदरापन पैरामीटर का मान 2.5 माइक्रोन से अधिक नहीं होना चाहिए।

2.21. तीलियों वाली पुली में, की-वे की धुरी को तीली के अनुदैर्ध्य अक्ष के साथ मेल खाना चाहिए।

2.22. एक औसत ऑपरेटिंग मोड के लिए संचालन में पुली का औसत संसाधन एक प्रमुख ओवरहाल से पहले कम से कम 63,000 घंटे निर्धारित किया गया है; एक प्रमुख ओवरहाल से पहले स्थापित संसाधन कम से कम 30,000 घंटे है।

2.23. धातु पुली की गैर-कार्यशील सतहों को GOST 9.032-74 और GOST 12.4.026-76 के अनुसार चित्रित किया जाना चाहिए।

2.24. चरखी अंकन

प्रत्येक चरखी की गैर-कार्यशील सतह पर निम्नलिखित को स्पष्ट रूप से पेंट से चिह्नित किया जाना चाहिए: बेल्ट अनुभाग का प्रतीक, डिज़ाइन व्यास, बढ़ते छेद का व्यास, सामग्री का ग्रेड और मानक का पदनाम।

उपचारित कार्य सतहों का संरक्षण - GOST 9.014-78 के अनुसार।

संरक्षण अवधि 2 वर्ष है।

3. स्वीकृति

3.1. पुली को निर्माता द्वारा स्वीकृति और आवधिक परीक्षण के अधीन होना चाहिए।

3.2. खंड 2.13 की आवश्यकताओं के अनुपालन के लिए स्वीकृति परीक्षण; 2.14; 2.16; 2.17; 2.19; 2.21; 2.22; 2.24 प्रत्येक चरखी को अधीन किया गया है।

3.3. बैच से 10% पुली का समय-समय पर परीक्षण किया जाता है। बैच में एक दस्तावेज़ के अनुसार प्रस्तुत एक ही प्रतीक की पुली शामिल होनी चाहिए।

मानक में स्थापित सभी तकनीकी आवश्यकताओं का अनुपालन सुनिश्चित करने के लिए वर्ष में दो बार समय-समय पर परीक्षण किए जाते हैं।

3.4. यदि आवधिक परीक्षण के दौरान कम से कम एक पैरामीटर इस मानक की आवश्यकताओं को पूरा नहीं करता है, तो पूरी संख्या में पुली की दोगुनी संख्या का दोबारा परीक्षण करें। बार-बार किए गए परीक्षणों के परिणाम अंतिम होते हैं।

4. नियंत्रण और परीक्षण के तरीके

4.1.सामान्य प्रावधान

4.1.1. चरखी मापदंडों और आकारों का नियंत्रण (23±5) डिग्री सेल्सियस के तापमान पर किया जाता है।

4.1.2. मापदंडों, आकार विचलन और चरखी सतहों के स्थान की जाँच सार्वभौमिक माप उपकरणों या विशेष उपकरणों का उपयोग करके की जानी चाहिए जो निर्दिष्ट सटीकता सुनिश्चित करते हैं।

4.1.3. निम्नलिखित क्रम में आवधिक परीक्षण के दौरान चरखी नाली के मापदंडों और आयामों का पूर्ण नियंत्रण किया जाना चाहिए:

1) नाली कोण का नियंत्रण;

2) चरखी की बाहरी सतह की बेलनाकारता का नियंत्रण;

3) डिज़ाइन व्यास का नियंत्रण;

4) समान चरखी नाली के अनुमानित व्यास के आकार में उतार-चढ़ाव का नियंत्रण;

5) खांचे की शंक्वाकार कामकाजी सतह के अपवाह का नियंत्रण;

6) रिम और हब (दोनों तरफ) के अंतिम रनआउट का नियंत्रण;

7) चरखी खांचे की कामकाजी सतह की खुरदरापन का नियंत्रण;

8) स्थैतिक संतुलन का नियंत्रण।

4.1.4. मल्टी-ग्रूव पुली में, प्रत्येक ग्रूव का आकार नियंत्रित होता है।

4.2. स्वीकृति परीक्षणों में ज्यामितीय मापदंडों का नियंत्रण शामिल है।

4.2.1. नियंत्रण रखना

4.2.1.1. नाली कोण नियंत्रण.

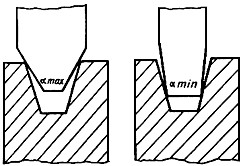

पुली ग्रूव () के कोण को अंजीर के अनुसार सीमित कोणीय गेज से जांचा जाता है। 11 और 12. कोणीय गेज की ऊपरी और निचली सीमाएं, सबसे बड़ी और सबसे छोटी सहनशीलता को ध्यान में रखते हुए, चरखी नाली के कोण के अनुरूप होनी चाहिए।

अंजीर के अनुसार गहराई नापने का यंत्र का उपयोग करके खांचे के कोण की जांच की जा सकती है। 13.

कोणीय गेज सीमित करें

पुली ग्रूव में सीमा कोणीय गेज की स्थिति

विशेष गहराई नापने का यंत्र

1 - टेम्पलेट, 2 - स्थिर भाग, 3 - गतिशील भाग

4.2.1.2. चरखी की बाहरी सतह की बेलनाकारता का नियंत्रण मैकेनिकल इंजीनियरिंग में स्वीकृत किसी भी विधि का उपयोग करके किया जाता है।

4.2.1.3. परिकलित व्यास का नियंत्रण.

परिकलित व्यास चरखी की बाहरी सतह के आकार के आधार पर विधि ए या बी द्वारा निर्धारित किया जाता है।

चरखी की बेलनाकार बाहरी सतह के साथ GOST 25347-82 के अनुसार चरखी h9 के बाहरी व्यास को नियंत्रित करने के लिए विधि ए का उपयोग सहिष्णुता सीमा के साथ किया जाता है।

चरखी के डिज़ाइन व्यास को निर्धारित करने के लिए, बाहरी व्यास () और नाली की गहराई () को डिज़ाइन चौड़ाई से ऊपर मापा जाता है। खांचे की गहराई को गहराई नापने का यंत्र से मापा जाता है, जैसा चित्र 13 में दिखाया गया है।

विधि ए के लिए नियंत्रण परिणामों का प्रसंस्करण।

मिलीमीटर में अनुमानित चरखी व्यास () की गणना सूत्र का उपयोग करके की जाती है

4.2.1.4. यदि चरखी की बाहरी सतह की बेलनाकारता स्थापित नहीं है तो विधि बी का उपयोग किया जाता है।

चरखी के अनुमानित व्यास को निर्धारित करने के लिए, तालिका 4 में दर्शाए गए व्यास वाले दो बेलनाकार रोलर्स का उपयोग किया जाता है।

तालिका 4

|

बेल्ट अनुभाग पदनाम |

बेलनाकार रोलर का नाममात्र व्यास |

रोलर व्यास का अधिकतम विचलन |

|

ग्रहीय गियरबॉक्स के कास्ट हाउसिंग के कार्यशील चित्र का एक उदाहरण चित्र में दिखाया गया है। 61. उपरोक्त शरीर के अंगों से अंतर क्षैतिज कनेक्टर की अनुपस्थिति है। ग्रहीय गियर भागों के डिज़ाइन के आधार पर, शरीर को एक-टुकड़ा बनाया जाता है, और भागों को साइड कवर द्वारा कवर किए गए साइड आला में डाला जाता है। समर्थन आवास, साइड कवर और ट्रांसमिशन भागों में स्थित हैं।

एक मिश्रित डिज़ाइन के वाहक को कम गति वाले शाफ्ट के साथ अभिन्न बनाया गया है। वाहक रोलिंग बेयरिंग पर घूमते हुए, उपग्रहों की अक्षों को ले जाता है। इस मामले में, बीयरिंगों के बाहरी छल्ले उपग्रहों के छिद्रों में हस्तक्षेप के साथ रखे जाते हैं, और आंतरिक छल्ले - धुरी पर एक अंतराल के साथ। क्राउन व्हील और साइड कवर को ट्रांजिशनल फिट का उपयोग करके आवास में रखा गया है और आंदोलन को रोकने के लिए स्क्रू से सुरक्षित किया गया है।

11.13. कास्ट बेयरिंग कैप का चित्रण

ओवरहेड बियरिंग कवर की कार्यशील ड्राइंग का एक उदाहरण चित्र में दिखाया गया है। 63. थ्रू कवर की भीतरी सतह पर कफ रखने की जगह होती है। स्प्रिंग वॉशर को समायोजित करने के लिए बाहरी सतह पर काउंटरबोर हैं।

थ्रस्ट एंड छोटा है, जो स्क्रू कसते समय कवर के कोनों में तनाव एकाग्रता को कम करने के लिए महत्वपूर्ण है। शिम के साथ कवर के संपर्क तल के अंतिम रनआउट की सहनशीलता से भी यही उद्देश्य पूरा होता है।

11.14. एक गिलास का चित्रण

एक गिलास की कार्यशील ड्राइंग का एक उदाहरण चित्र में दिखाया गया है। 64. ग्लास - इसमें रोलिंग बियरिंग रखने के लिए एक बेलनाकार झाड़ी। दो बेयरिंग लगाते समय, कप की लंबाई और व्यास का अनुपात बड़ा होता है। लंबे चश्मे में आमतौर पर उन्हें शरीर से जोड़ने के लिए फ्लैंज होते हैं।

चावल। 64.एक गिलास का कामकाजी चित्रण

दो बैठने की सतहों - एक सिलेंडर और एक अंत - की उपस्थिति के लिए बेलनाकार आकार के समायोजन की आवश्यकता होती है। इस प्रकार, फ़्लैंज और सिलेंडर के कोने में एक नाली तैयार की जाती है। इसके अलावा, बीयरिंग के स्थानों पर, आस्तीन के अंदर और बाहर दोनों तरफ मोटाई बनाई जाती है।

11.15. चरखी ड्राइंग

चरखी की कार्यशील ड्राइंग का एक उदाहरण चित्र में दिखाया गया है। 65. चरखी को परिवर्तनशील क्रॉस-सेक्शन की तीलियों से ढाला जाता है। मोल्डिंग ढलानों के साथ हब को असममित बनाया गया है। बेल्ट को खांचे में जाम होने से बचाने के लिए, ट्रेपेज़ॉइडल खांचे को बेल्ट से कम 38º के कोण पर मशीनीकृत किया जाता है। चरखी की लाभप्रद सतहों का उपचार नहीं किया गया है, जैसा कि ऊपरी दाएं कोने में आइकन से पता चलता है।

11.16. तारा रेखांकन

तारांकन के कार्यशील चित्र का एक उदाहरण चित्र में दिखाया गया है। 66. दिखाई गई छवि एक गियर की कार्यशील ड्राइंग से मेल खाती है। दाएं कोने में दिखाई गई पैरामीटर तालिका सहित। ड्राइंग के लगभग सभी तत्वों के लिए स्पष्टीकरण और सिफारिशें पहले दी गई थीं।

12. स्नेहन और सील

12.1. गियरबॉक्स स्नेहन

रगड़ने वाली सतहों का स्नेहन घर्षण हानि, भागों के घिसाव और ताप को कम करता है, और जंग को भी रोकता है। गियर और वर्म गियर को लुब्रिकेट करने के लिए उपयोग किया जाता है। तरल पेट्रोलियम तेलसामान्य प्रयोजन - औद्योगिक और विशेष - ट्रांसमिशन, ऑटोमोबाइल, आदि। विशेष तेलों में प्रदर्शन गुणों को बेहतर बनाने के लिए योजक होते हैं।

तरल स्नेहक की सबसे महत्वपूर्ण विशेषता चिपचिपाहट है। सन्दर्भ में

|

चावल। 65.चरखी का कार्यशील चित्रण

|

चावल। 66.कार्यशील ड्राइंग तारांकन गतिज चिपचिपाहट के मूल्य को दर्शाते हैं एन 50ºС पर. कीनेमेटीक्स चिपचिपापन(एम 2/एस) स्नेहक की गतिशील चिपचिपाहट और उसके घनत्व का अनुपात है। एक यूनिट के लिए डायनेमिक गाढ़ापन एम(Pa×s) माध्यम की श्यानता को स्वीकार किया जाता है, स्पर्शरेखीय तनाव जिसमें, लामिना प्रवाह के दौरान और गति की दिशा के सामान्य 1 मीटर की दूरी पर स्थित परतों के वेग में अंतर 1 मीटर/सेकेंड के बराबर होता है, 1 Pa के बराबर है.

चिपचिपापन तेल ब्रांड के पदनाम में शामिल है। उदाहरण के लिए, टरबाइन तेल 46 है एन= (44…48)×10 -6 मीटर 2/सेकंड = 44…48 मिमी 2/सेकेंड, औद्योगिक तेल I-20A - एन= 17…23 मिमी 2/सेकेंड पर टी= 50°C.