kuidas õigesti arvutada rihmarataste läbimõõdud nii, et puidutöötlemismasina noavõll pöörleks kiirusega 3000...3500 p/min. Pöörlemissagedus elektrimootor 1410 p/min (kolmefaasiline mootor, kuid ühendatakse kondensaatorsüsteemi abil ühefaasilise võrguga (220 V). Kiilrihm.

Rihmaratta läbimõõt, sõltuvalt võlli pöörlemiskiirusest ja rihmaratta lineaarkiirusest, määratakse järgmise valemiga:

kus D1 on rihmaratta läbimõõt, mm; V - rihmaratta lineaarne kiirus, m/s; n - võlli pöörlemiskiirus, p/min.

Vedatava rihmaratta läbimõõt arvutatakse järgmise valemi abil:

D2 = D1x(1 - ε)/(n1/n2),

kus D1 ja D2 on vedava ja käitatava rihmaratta läbimõõt, mm; ε - rihma libisemistegur, mis on võrdne 0,007...0,02; n1 ja n2 - ajami ja veovõllide pöörlemiskiirus, p/min.

Kuna libisemiskoefitsiendi väärtus on väga väike, võib libisemisparandust ignoreerida, see tähendab, et ülaltoodud valem omandab lihtsama kuju:

Minimaalne kaugus rihmaratta telgede vahel (minimaalne keskpunkti kaugus) on:

Lmin = 0,5x(D1+D2)+3h,

kus Lmin on keskpunktide vaheline minimaalne kaugus, mm; D1 ja D2 - rihmaratta läbimõõdud, mm; h - rihma profiili kõrgus.

Mida väiksem on tsentritevaheline kaugus, seda rohkem rihm töö ajal paindub ja seda lühem on selle kasutusiga. Soovitatav on võtta suurem kaugus keskpunktist minimaalne väärtus Lmin ja mida lähemal on väärtus, seda suurem see on ülekandearvühele. Kuid liigse vibratsiooni vältimiseks ei tohiks kasutada väga pikki vöösid. Muide, maksimaalset keskpunktist keskpunkti kaugust Lmax saab hõlpsasti arvutada järgmise valemi abil:

Lmax<= 2*(D1+D2).

Kuid igal juhul sõltub keskpunktist keskpunkti kauguse L väärtus kasutatava vöö parameetritest:

L = A1+√(A12 – A2),

kus L on arvutatud tsentritevaheline kaugus, mm; A1 ja A2 on lisasuurused, mis tuleb välja arvutada. Vaatame nüüd suurusi A1 ja A2. Teades mõlema rihmaratta läbimõõtu ja valitud rihma standardpikkust, pole A1 ja A2 väärtuste määramine üldse keeruline:

A1 = /4, a

A2 = [(D2 - D1)2]/8,

kus L on valitud vöö standardpikkus, mm; D1 ja D2 - rihmaratta läbimõõt, mm.

Märgistades elektrimootori paigaldamise plaati ja pöörlevat seadet, näiteks ketassae, tuleb plaadil ette näha võimalus elektrimootorit liigutada. Fakt on see, et arvutus ei anna absoluutselt täpset kaugust mootori ja sae telgede vahel. Lisaks on vaja tagada, et rihma saaks pingutada ja kompenseerida selle venimist.

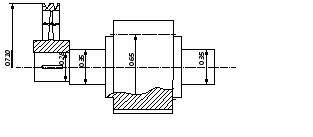

Riis. 2. Kiilrihma rihmaratta soone konfiguratsioon: c - (-) kaugus rihmaprofiili raskuskeskmest rihmaratta välisservani; Dras - rihmaratta projekteeritud läbimõõt; b - rihmaratta soone laius piki välisläbimõõtu; Dout - rihmaratta välisläbimõõt; e on voolu kõrgus; 2s - rihmaratta paksus piki välisläbimõõtu; f - nurk oja ülaosas

Rihmaratta soone konfiguratsioon ja selle mõõtmed on näidatud joonisel fig. 2. Joonisel tähtedega tähistatud mõõtmed on saadaval asjakohaste GOST-i standardite lisades ja teatmeteostes. Kuid kui puuduvad GOST-id ja teatmeteosed, saab rihmaratta soone kõik vajalikud mõõtmed ligikaudselt määrata olemasoleva kiilrihma mõõtmetega (vt joonis 1), eeldades, et

b = akt+2c*tg(f/2) = a;

s = a/2+(4…10).

Kuna meid huvipakkuv korpus on seotud rihmülekandega, mille ülekandearv ei ole väga suur, ei pööra me arvutamisel tähelepanu väiksema rihmaratta rihma kattenurgale.

Rihmaratta soone koonuse nurk sõltub rihmaratta läbimõõdust ja rihma margist. On selge, et mida väiksem on rihmaratta läbimõõt ja mida õhem on rihm, seda rohkem viimane ümber rihmaratta painutamisel deformeerub. Rihmaratta soone külgede vahelised nurgad olenevalt rihma margist ja rihmaratta läbimõõdust on näidatud tabelis 3.

Tabel 3. Rihmaratta konfiguratsioon (nurk keerme külgede vahel) sõltuvalt selle läbimõõdust ja rihma kaubamärgist

Rihmülekande arvutamisel on oluline teave ajami võimsus, seetõttu on tabelis 4 toodud asjakohased soovitused rihma valimiseks konkreetsete töötingimuste jaoks.

Praktilise juhendina olgu öeldud, et rihmarataste materjaliks võib olla mis tahes metall. Samuti lisame, et ühefaasilise võrguga ühendatud kolmefaasilise elektrimootori maksimaalse võimsuse saamiseks peavad kondensaatorite võimsused olema järgmised:

kolmapäev = 66Рн ja Sp = 2Ср = 132Рн,

kus Cn on käivituskondensaatori mahtuvus μF; Ср - töökondensaatori võimsus, μF; Рн - mootori nimivõimsus, kW.

Kiilrihmülekande puhul on rihma vastupidavust suuresti mõjutav asjaolu rihmarataste pöörlemistelgede paralleelsus.

edastusvõimsus P=6,14 kW,

töötingimused on normaalsed,

ajami rihmaratta pöörlemiskiirus n 1 = 1440 p/min,

ülekandearv i=2,4.

Rihma tüüp – kummist kangast kiilrihm, rihmaosa – A.

Pöördemoment ajami rihmarattal:

Väiksema rihmaratta läbimõõt määratakse järgmise valemiga:

ümardage lähima väärtuseni vastavalt standardile GOST 17383 –73 ja lõpuks d 1 = 125 mm.

Suurem rihmaratta läbimõõt:

ümardage lähima väärtuseni vastavalt standardile GOST 17383 - 73 ja lõpuks d 2 = 315 mm.

Selgitame ülekandearvu:

![]()

Kõrvalekaldumine arvutatust: ![]() .

.

Keskmise kaugus:

Esmalt valime keskpunkti kauguse, mis on võrdne 300 mm. Siis on vöö pikkus võrdne:

Ümardame väärtuse vastavalt standardseeriale, saame rihma pikkuse L = 1400 mm

Ümardame väärtuse vastavalt standardseeriale, saame rihma pikkuse L = 1400 mm

Määrame keskpunkti kauguse:

Väiksema rihmaratta mähkimisnurk:

Määrake rihmade arv:

Vastavalt GOST 1284,3–80 P 0 =2,19 kW;C L =1,06;C p =1,1;C α =0,95;C z =0,95;

Kiilrihma okste eelpingestus:

![]()

Võllidele mõjuv jõud:

Uurimine

![]()

![]()

Käigukasti võllide esialgne arvutus.

Teeme väände esialgsed arvutused vähendatud lubatud pingete alusel.

Veovõll:

Väljundotsa läbimõõt lubatud pinge juures, võttes arvesse võlli painde mõju rihma pingest, [τ 0 ]=25 MPa

![]()

Lähima suurema väärtuse võtame standardseeriast d b2 = 28 mm. Laagrite all oleva võlli läbimõõt võetakse d p2 = 35 mm. Teeme hammasratta võlliga ühes tükis.

Vedav võll:

Vedav võll:

Lubatud pinge on aktsepteeritud [τ 0 ]=20 MPa

Võttes arvesse standardset rida d b3 = 50 mm. Võlli läbimõõt laagrite all on oletatud d p3 = 55 mm, hammasratta all d k3 = 60 mm.

Ülejäänud võllide sektsioonide läbimõõdud määratakse käigukasti konfigureerimisel konstruktsiooni kaalutluste alusel.

Hammasrataste ja rataste konstruktsioonilised mõõtmed.

Hammasratas on võlliga integreeritud; selle mõõtmed on määratletud ülal: d 1 = 65 mm, d 1 a = 70 mm, b 1 = 45 mm.

Templiga ratas: d 2 =335 mm, d a 2 =340 mm, b 2 =40 mm.

Rummu läbimõõt d st =1,6·d k3 =1,6·65=104mm; rummu pikkus l st = 1,2 65 = 78 mm.

Velje paksus δ 0 =(2,5÷4)m=4·2,5=10 mm.

Ketta paksus C=0,3·b 2 =0,3·40=12 mm.

Käigukasti korpuse konstruktsioonilised mõõtmed.

Kere ja katte seinte paksus: δ=0,025·a+1=0,025·200+1=6 mm; δ 1 =0,02·200+1=0,02·200+1=5, võta δ 1 =8 mm.

Kere ja katte äärikute paksus:

kere ja katte ülemine vöö

b = 1,5 · δ = 1,5 · 8 = 12 mm; b 1 = 1,5 · δ 1 = 1,5 · 8 = 12 mm;

alakeha vöö

p=2,35·δ=2,35·8=18,8≈19 mm.

Poltide läbimõõt: vundament d 1 =(0,03÷0,036) a+12=0,035 400+12=26,4 mm; Võtame vastu M27 keermega polte;

katte kinnitamine laagrite korpuse külge d 2 =(0,7÷0,75) d 1 =19,8 mm; Võtame vastu M20 keermega polte;

kaane ühendamine korpusega d 3 =(0,5÷0,6) d 1 =15,9 mm; Aktsepteerime M16 keermestatud polte.

Käigukasti paigutus.I etapp.

Joonistage horisontaalne keskjoon; sellel näitame kahe vertikaalse joonega telgedevahelist kaugust a w = 315 mm.

Joonistage käik ja ratas ristkülikute kujul; hammasratas on võlliga lahutamatu; rattarummu pikkus võrdub velje laiusega ega ulatu ristkülikust kaugemale.

Joonistage korpuse sisesein:

a) hammasratta otsa ja korpuse siseseina vahe A 1 =1,2·δ=1,2·8=9,6≈10 mm.

b) vahe rattahammaste tippude ringist korpuse siseseinani A = δ = 8 mm.

c) hammasratta hammaste tippude ringi läbimõõdu ja siseseina vaheline kaugus A=δ=8 mm.

Esmalt toome välja keskmise seeria radiaalsed kuullaagrid: veovõlli jaoks, laager 308: d=40 mm, D=90 mm, B=23 mm, C=41,0 kN, C 0 =22,4 kN; veovõlli laagrile 313: d=65 mm, D=140 mm, B=33 mm, C=93,3 kN, C 0 =56,0 kN.

Laagrite määrimine on plastist määrdeaine. Et määrdeaine laagrist välja ei uhuks, võtame kasutusele määrdekinnitusrõngad. Nende laius määrab suuruse y=12 mm.

Vahe veovõllil l 1 =72,7 mm, veovõllil l 2 =77,7 mm. Võtame lõpuks vastu l 1 =l 2 =78 mm.

Laagripesa sügavus l g =1,5·V; laagrile 308 V=23 mm;l g =1,5·23=48 mm.

Laagrikaane ääriku paksus Δ on ligikaudu võrdne ava d 0-ga; selles äärikus Δ=12 mm. Võtame poldipea kõrguseks 0,7 d b = 0,7 12 = 8,4 mm. Määrake poldipea ja rihmaratta otsa vahe 30 mm.

Mõõtmise teel tuvastame kauguse l 3 =115,4 mm, mis määrab rihmaratta asukoha lähima toe suhtes ja lõpuks aktsepteerime l 3 =116 mm.

Veovõll, radiaani sekundis. Suurus mootori võimsus võtta tehnilisest omadused temas passi. Reeglina on seal märgitud ka mootori pöörete arv minutis.

Teisendage mootori pöörded minutis radiaanideks sekundis, korrutades originaali number koefitsiendiga 0,1047. Asendage leitud arvväärtused valemiga (1) ja arvutage ajami rihmaratta (sõlme) läbimõõt.

Arvutage veetava rihmaratta läbimõõt järgmise valemi abil: D2 = D1 u (2), kus: - u - ülekandearv; - D1 - arvutatud valemi (1) järgi juhtsõlme läbimõõt. Määrake ülekandearv nurga jagamisega kiirust ajami rihmaratas ajami nõutavale nurkkiirusele. Ja vastupidi, ajami rihmaratta antud läbimõõdu korral saate seda teha arvutama selle nurkkiirus. Sest see Arvutage veetava rihmaratta läbimõõdu ja ajami rihmaratta läbimõõdu suhe, seejärel jagage ajami nurkkiirus selle arvuga.

Leidke mõlema sõlme telgede minimaalne ja maksimaalne kaugus valemite abil: Amin = D1+D2 (3), Amax = 2,5·(D1+D2) (4), kus: - Amin - telgede vaheline minimaalne kaugus; - Amax - maksimaalne vahemaa; - D1 ja D2 - veo- ja veorataste läbimõõdud. Sõlmede telgede vaheline kaugus ei tohiks olla suurem kui 15 meetrit.

Kui sõitsite rattaga 3 minutiga, on teie kiirus 167 m/min.

Autoga 1 minutiga, see tähendab, et kiirus on 500 m/min.

Kiiruse teisendamiseks m/min-test m/sek.-ks jagage kiirus ühikutes m/min 60-ga ( kogus sekundit minutis).

Niisiis, Selgub et kõndides on teie kiirus 100 m/min / 60 = 1,67 m/sek.

Jalgratas: 167 m/min / 60 = 2,78 m/sek.

Masin: 500 m/min / 60 = 8,33 m/sek.

Tõlkimiseks kiirust m/sekist km/h – jagage kiirus m/sek 1000-ga (meetrite arv 1 kilomeetris) ja tulemuseks