Härrade Rabynini ja Novikovi küsimus Nižni Novgorodi oblastis.

Palun vastake õigesti arvutada rihmaratta läbimõõt nii et puidutöötlemismasina noa võll pöörleb kiirusega 3000 ... 3500 pööret minutis. Pöörlemissagedus elektrimootor 1410 p/min (kolmefaasiline mootor, kuid ühendatakse kondensaatorsüsteemi abil ühefaasilise võrguga (220 V). Kiilrihm.

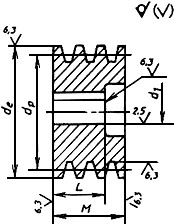

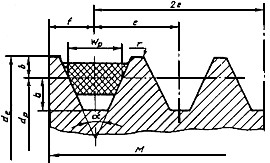

Esiteks paar sõna sellest Kiilrihmülekanne - üks levinumaid süsteeme pöörleva liikumise edastamiseks rihmarataste ja veorihma abil (sellist jõuülekannet kasutatakse mitmesugustel koormustel ja kiirustel). Me vabastame veorihmad kahte tüüpi - tegelikult sõidavad (vastavalt GOST 1284-le) ja autotraktori mootoritele (vastavalt GOST 5813-le). Mõlemat tüüpi rihmad erinevad üksteisest mõnevõrra suuruse poolest. Mõnede rihmade omadused on toodud tabelites 1 ja 2, kiilrihma ristlõige on näidatud joonisel fig. 1. Mõlemat tüüpi rihmad on V-kujulised, kiilunurgaga 40° tolerantsiga ±1°. Väiksema rihmaratta minimaalne läbimõõt on ära toodud ka tabelites 1 ja 2. Minimaalse rihmaratta läbimõõdu valimisel tuleks aga arvestada ka rihma joonkiirusega, mis ei tohiks ületada 25 ... kiirus jäi vahemikku 8 ... 12 m / s.

Märge. Teatud parameetrite nimed on toodud joonise fig. 1.

Märge. Teatud parameetrite nimed on toodud jooniste pealkirjades joonistele fig. 1.

Rihmaratta läbimõõt, sõltuvalt võlli kiirusest ja rihmaratta lineaarkiirusest, määratakse järgmise valemiga:

D1=19000*V/n,

kus D1 - rihmaratta läbimõõt, mm; V - rihmaratta lineaarne kiirus, m/s; n - võlli pöörlemiskiirus, p/min.

Vedatava rihmaratta läbimõõt arvutatakse järgmise valemi abil:

D2 = D1x(1 - ε)/(n1/n2),

kus D1 ja D2 on vedava ja käitatava rihmaratta läbimõõt, mm; ε - rihma libisemistegur, mis on võrdne 0,007...0,02; n1 ja n2 - veo- ja veovõllide pöörlemiskiirus, p/min.

Kuna libisemiskoefitsiendi väärtus on väga väike, võib libisemisparandust ignoreerida, see tähendab, et ülaltoodud valem omandab lihtsama kuju:

D2 = D1*(n1/n2)

Minimaalne kaugus rihmarataste telgede vahel (minimaalne keskpunkti kaugus) on:

Lmin = 0,5x(D1+D2)+3h,

kus Lmin - minimaalne kaugus tsentrist keskpunktini, mm; D1 ja D2 - rihmaratta läbimõõdud, mm; h on vööprofiili kõrgus.

Mida väiksem on keskpunkti kaugus, seda rohkem rihm töö ajal paindub ja seda lühem on selle kasutusiga. Soovitav on võtta rohkem tsentritevahelist kaugust minimaalne väärtus Lmin ja muutke see suuremaks, seda lähemal on väärtus ülekandearvüksuse juurde. Väga pikki vöösid ei tohiks aga kasutada liigse vibratsiooni vältimiseks. Muide, maksimaalset tsentri kaugust Lmax on lihtne arvutada järgmise valemi abil:

Lmax<= 2*(D1+D2).

Kuid igal juhul sõltub keskkauguse L väärtus kasutatava rihma parameetritest:

L \u003d A1 + √ (A1 2 - A2),

kus L on arvutatud tsentritevaheline kaugus, mm; A1 ja A2 on lisaväärtused, mis tuleb arvutada. Nüüd käsitleme A1 ja A2 väärtusi. Teades mõlema rihmaratta läbimõõtu ja valitud rihma standardpikkust, pole A1 ja A2 väärtusi keeruline määrata:

A1 = /4, a

A2 \u003d [(D2 - D1) 2] / 8,

kus L on valitud vöö standardpikkus, mm; D1 ja D2 - rihmaratta läbimõõt, mm.

Märgistades plaadi elektrimootori ja pöörlema aetud seadme, näiteks ketassae paigaldamiseks, on vaja ette näha elektrimootori liigutamise võimalus plaadil. Fakt on see, et arvutus ei anna absoluutselt täpset kaugust mootori ja sae telgede vahel. Lisaks on vaja ette näha võimalus rihma pingutamiseks ja selle venimise kompenseerimiseks.

Rihmaratta soone konfiguratsioon ja selle mõõtmed on näidatud joonisel fig. 2. Joonisel tähtedega näidatud mõõtmed on saadaval asjakohaste GOST-ide lisades ja teatmeteostes. Kuid kui puuduvad GOST-id ja teatmeteosed, saab rihmaratta voolu kõik vajalikud mõõtmed ligikaudselt määrata olemasoleva kiilrihma mõõtmetega (vt joonis 1), eeldades, et

e = c + h;

b \u003d atst + 2c * tg (f / 2) \u003d a;

s \u003d a / 2 + (4 ... 10).

Kuna meile huvipakkuv juhtum on seotud rihmülekandega, mille ülekandearv ei ole väga suur, ei pööra me arvutuses tähelepanu väiksema rihmaratta rihma kattenurgale.

Praktilise juhendina ütleme, et rihmarataste materjal võib olla mis tahes metall. Samuti lisame, et ühefaasilisse võrku kuuluva kolmefaasilise elektrimootori maksimaalse võimsuse saamiseks peaksid kondensaatorite mahtuvused olema järgmised:

Cp \u003d 66Rn ja Cn \u003d 2Cr \u003d 132Rn,

kus Sp on käivituskondensaatori mahtuvus uF; Ср - töökondensaatori mahtuvus, uF; Рн - mootori nimivõimsus, kW.

Sest Kiilrihm ülekanne Oluline asjaolu, mis mõjutab oluliselt rihma vastupidavust, on rihmarataste pöörlemistelgede paralleelsus.

2.14, 2.15, 2.17

GOST 25069-81

2.9, 2.12, 4.2.1.3

See standard kehtib kiilrihmade vedamiseks mõeldud üheosalistele üheastmelistele rihmaratastele vastavalt standardile GOST 1284.1-80.

1. TÜÜBID, PEAMISED PARAMEETRID JA MÕÕTMED

Rihmarattad peavad olema valmistatud järgmistest tüüpidest:

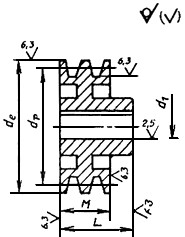

1 - monoliitne ühepoolse väljaulatuva rummuga (joonis 1);

2 - monoliitne ühepoolse allalõikega (joon. 2);

3 - monoliitne ühepoolse süvendiga ja väljaulatuva rummuga (joonis 3);

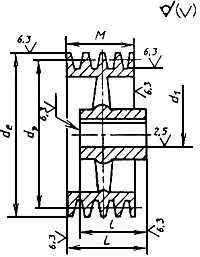

4 - velje ühest otsast väljaulatuva ketta ja rummuga (joonis 4);

5 - velje ühest otsast lühendatud ketta ja rummuga (joon. 5);

6 - ühest otsast väljaulatuva ja velje teisest otsast lühendatud ketta ja rummuga (joon. 6);

7 - kodarate ja velje ühest otsast väljaulatuva rummuga (joon. 7);

8 - kodarate ja velje ühest otsast lühendatud rummuga (joon. 8);

9 - ühest otsast väljaulatuva ja velje teisest otsast lühendatud kodarate ja rummuga (joonis 9)

Kurat.3

Kurat.4

Tüüp 5

Kurat.5

Tüüp 6

Kurat.6

Tüüp 7

Kurat.7

Kurat.8

Tüüp 9

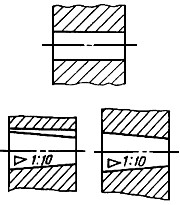

Kinnitusavade valikud rihmarattatüüpidele 1-9

Märge. Joonised ei määratle rihmarataste konstruktsiooni.

Tüüpide 1-3 rihmarattad on ette nähtud sektsioonidega Z, A, tüübid 4-9 kiilrihmade vedamiseks - sektsioonidega Z, A, B, C, D, E, EO kiilrihmade vedamiseks vastavalt standardile GOST 1284.1-80 .

2. TEHNILISED NÕUDED

2.1. Veokiilrihmade rihmarattad peavad olema valmistatud käesoleva standardi nõuete kohaselt vastavalt ettenähtud korras kinnitatud tööjoonistele.

2.2. Rihmarataste projekteerimisdiameetrid peavad vastama määratud vahemikule: 50; (53); 56; (60); 63; (67); 71; (75); 80; (85); 90; (95); 100; (106); 112; (118); 125; (132); 140; (150); 160; (170); 180; (190); 200; (212); 224; (236); 250; (265); 280; (300); 315; (335); 355; (375); 400; (425); 450; 475; 500; (530); 560; (600); (620), 630; (670); 710; (750); 800; (850); 900; (950); 1000; (1060); 1120; (1180); 1250; (1320); 1400; (1500); 1600; (1700); 1800; (1900) 2000; (2120); 2240; (2360); 2500; (2650); (2800); (3000); (3150); (3550); (3750); (4000) mm.

2.3. Väiksema ülekanderihmaratta arvutatud läbimõõt peab vastama vähemalt tabelis 1 toodud väärtustele

Tabel 1

|

Rihma sektsiooni tähistus |

Väiksema rihmaratta hinnanguline läbimõõt, mm |

Märge. Sulgudes toodud mõõtmeid kasutatakse tehniliselt põhjendatud juhtudel.

2.4. Rihmarataste soone profiili mõõtmed peavad vastama joonisel 10 ja tabelis 2 näidatud mõõtudele.

hinnanguline rihmaratta soone laius,

Soone sügavus suurem kui tegelik laius,

hinnanguline rihmaratta läbimõõt,

Soone sügavus on alla arvutatud laiuse,

soonte telgede vaheline kaugus,

äärmise soone telje ja rihmaratta lähima otsa vaheline kaugus,

rihmaratta soone nurk,

Rihmaratta välisläbimõõt,

rihmaratta soone ülemise serva kõverusraadius,

Rihmaratta laius.

tabel 2

|

Mõõdud, mm |

||||||||||||

|

Soone nurga jaoks |

||||||||||||

|

Vöö osa |

Aga min. |

Eelmine väljas |

Eelmine väljas |

|||||||||

2.5. Rihmaratta laius arvutatakse valemiga

kus on käigukasti rihmade arv.

Rihmaratta välisläbimõõt arvutatakse valemiga

2.6. Rihmarataste sümboli konstrueerimise skeem on toodud lisas.

2.7. Rihmarattad peavad olema valmistatud materjalidest, mis tagavad rihmarataste nõutavad mõõtmed ja töö töötingimustes (mehaanilise pinge olemasolu, kuumenemine, hõõrdumine).

2.8. Rihmarataste valanditel ei tohi olla nende välimust halvendavaid defekte. Töödeldud valandite pinnal on defektid lubatud vastavalt standardile GOST 19200-80 töötlemisvaru piires.

2.9. Lubatud kõrvalekalle rihmarataste arvestusliku läbimõõdu h11 nimiväärtusest vastavalt standarditele GOST 25347-82, GOST 25348-82.

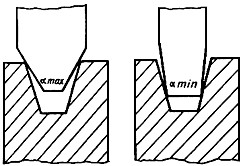

2.10. Töödeldud rihmarataste soone nurga piirhälbed ei tohiks olla suuremad kui:

±1° - sektsioonide Z, A, B rihmade rihmarattad.

± - rihmarattad sektsioonide C, D, E, EO jaoks.

2.11. Kitseneva augu nurga kõrvalekaldeid piirata - ± vastavalt standardile GOST 8908-81.

2.12. Rihmarataste töötlemata pindade mõõtmete piirhälbed:

Malmist ja terasest - vastavalt 7. täpsusklassile GOST 26645-85;

Muudest disainiläbimõõduga materjalidest:

2.13. Rihmaratta soone koonilise tööpinna väljajooksu tolerants antud suunas arvutatud läbimõõdu iga 100 mm kohta telje suhtes ei tohiks olla suurem kui:

0,20 mm - rihmaratta kiirusel kuni 8 s;

0,15 mm - rihmaratta kiirusel St. 8 s kuni 16 s;

0,10 mm - rihmaratta kiirusel St. 16 s

2.14. Välisläbimõõdu pinna radiaalse väljajooksu tolerants paigaldusava telje suhtes - vastavalt 9. täpsusastmele vastavalt standardile GOST 24643-81, kui kontrollitakse konstruktsiooni läbimõõtu meetodiga A. Välisdiameetri radiaalne väljavool kontrollimisel projekteeritud läbimõõt meetodil B vastavalt standardile GOST 25069-81.

2.15. Välisdiameetrite silindriline tolerants - vastavalt 8. täpsusastmele vastavalt standardile GOST 24643-81.

2.16. Iga rihmaratas, mis töötab kiirusel üle 5 m/s, peab olema tasakaalus.

Staatilise tasakaalustamise täpsusstandardid on toodud tabelis 3.

Tabel 3

|

Rihmaratta ringkiirus, m/s |

Lubatud tasakaalustamatus, g m |

|

5 kuni 10 |

|

|

St. 10" 15 |

|

2.17. Velje ja rummu otsajooksu tolerants paigaldusava telje suhtes ei tohi olla jämedam kui 10. täpsusaste vastavalt standardile GOST 24643-81.

2.18. Silindrilise avaga rihmarataste võlli otsad - vastavalt standardile GOST 12080-66; koonilise auguga - vastavalt standardile GOST 12081-72; rummu läbimõõdu maksimaalne hälve vastavalt H9-le.

2.19. Töödeldud pindade suuruste täpsustamata piirhälbed: H14; h14; ±.

2.20. Rihmaratta soonte tööpindade kareduse parameetri väärtus vastavalt standardile GOST 2789-73 ei tohiks olla suurem kui 2,5 mikronit.

2.21. Kodaraga rihmarataste puhul peab võtmeava telg langema kokku kodara pikiteljega.

2.22. Keskmise töörežiimi rihmarataste keskmine ressurss on seatud vähemalt 63 000 tundi enne kapitaalremonti, kehtestatud ressurss on vähemalt 30 000 tundi enne kapitaalremonti.

2.23. Metallist rihmarataste mittetöötavad pinnad tuleb värvida vastavalt standarditele GOST 9.032-74 ja GOST 12.4.026-76.

2.24. Rihmaratta märgistus

Iga rihmaratta mittetöötavale pinnale tuleb värviga selgelt märgistada: rihmaosa tähis, arvestuslik läbimõõt, ava läbimõõt, materjali klass ja standardtähis.

Töödeldud tööpindade säilitamine - vastavalt standardile GOST 9.014-78.

Säilitusaeg on 2 aastat.

3. VASTUVÕTMINE

3.1. Tootja peab rihmarattaid vastu võtma ja perioodiliselt kontrollima.

3.2. Punktide 2.13 nõuetele vastavuse vastuvõtukatsed; 2,14; 2,16; 2,17; 2,19; 2,21; 2,22; 2.24 paljastage iga rihmaratas.

3.3. Perioodiliselt testitakse 10% partii rihmaratastest. Partii peab koosnema sama sümboliga rihmaratastest, mis on esitatud ühe dokumendi järgi.

Kõigile standardis kehtestatud tehnilistele nõuetele vastavuse testid tehakse perioodiliselt kaks korda aastas.

3.4. Kui perioodilise testimise käigus ei vasta vähemalt üks parameeter selle standardi nõuetele, katsetage uuesti kahekordset rihmarataste arvu. Kordustestide tulemused on lõplikud.

4. KONTROLL- JA KATSEMEETODID

4.1 Üldsätted

4.1.1. Rihmarataste parameetrite ja mõõtmete reguleerimine toimub temperatuuril (23±5) °C.

4.1.2. Parameetrite, rihmarataste pindade kuju ja asukoha kõrvalekallete kontrollimine tuleks läbi viia universaalsete mõõteriistade või spetsiaalsete seadmetega, mis tagavad ettenähtud täpsuse.

4.1.3. Rihmaratta soone parameetrite ja mõõtmete täielik kontroll tuleks läbi viia perioodiliste katsete käigus järgmises järjekorras:

1) soone nurga juhtimine;

2) rihmaratta välispinna silindrilisuse juhtimine;

3) arvestusliku läbimõõdu kontroll;

4) sama rihmaratta soone arvestusliku läbimõõdu suuruse kõikumise kontrollimine;

5) soonte koonilise tööpinna väljajooksu kontroll;

6) velje ja rummu otsajooksu kontroll (mõlemad pooled);

7) rihmaratta soonte tööpinna kareduse kontroll;

8) staatilise tasakaalustamise juhtimine.

4.1.4. Mitme soonega rihmarataste puhul juhitakse iga soone mõõtmeid.

4.2. Vastuvõtutestid hõlmavad geomeetriliste parameetrite kontrolli.

4.2.1. Kontrolli läbiviimine

4.2.1.1. Soone nurga juhtimine.

Rihmaratta soone nurka () kontrollitakse piiravate nurkmõõturitega vastavalt joonisele. 11 ja 12. Nurgamõõturite ülemine ja alumine piir peab vastama rihmaratta soone nurgale, võttes arvesse suurimat ja väikseimat tolerantsust.

Soone nurka saab kontrollida sügavusmõõturi abil vastavalt joonisele fig. 13.

Piirnurga mõõtur

Piirava nurgamõõturi asukoht rihmaratta soones

Spetsiaalne sügavusmõõtur

1 - mall, 2 - fikseeritud osa, 3 - liikuv osa

4.2.1.2. Rihmaratta välispinna silindrilisuse reguleerimine toimub mis tahes masinaehituses kasutatava meetodi abil.

4.2.1.3. Disain läbimõõdu juhtimine.

Disaini läbimõõt määratakse sõltuvalt rihmaratta välispinna kujust meetodi A või B abil.

Meetodit A kasutatakse tolerantsiväljaga rihmaratta h9 välisläbimõõdu reguleerimiseks vastavalt standardile GOST 25347-82 rihmaratta silindrilise välispinnaga.

Arvutatud rihmaratta läbimõõdu määramiseks mõõtke välisläbimõõt () ja soone sügavus () arvutuslikust laiusest kõrgemal. Soone sügavust mõõdetakse sügavusmõõturiga, nagu on näidatud joonisel 13.

Meetodi A kontrolltulemuste töötlemine.

Rihmaratta hinnanguline läbimõõt () millimeetrites arvutatakse valemiga

4.2.1.4. Kui rihmaratta välispinna silindrilisus ei ole kindlaks tehtud, kasutatakse meetodit B.

Rihmaratta arvutusliku läbimõõdu määramiseks kasutatakse kahte silindrilist rulli, mille läbimõõt on toodud tabelis 4.

Tabel 4

|

Rihma sektsiooni tähistus |

Silindrilise rulli nimiläbimõõt |

Rulli läbimõõdu hälbe piiramine |

|

Planeedi käigukasti valatud korpuse tööjoonise näide on näidatud joonisel fig. 61. Erinevus ülaltoodud kehaosadest horisontaalse pistiku puudumisel. Planeedi ülekande osade konstruktsiooni alusel on korpus valmistatud ühes tükis ning osad sisestatakse küljenišši, mis suletakse külgkattega. Toed asuvad korpuses, küljekattes ja käiguosades.

Komposiitkonstruktsiooni kandur on ühendatud väikese kiirusega võlliga. Kanduris on satelliitide teljed fikseeritud, pöörlevad veerelaagritel. Sel juhul asetatakse laagrite välimised rõngad satelliitide aukudesse häiretega ja sisemised - telje vahega. Kroonratas ja küljekate asetsevad üleminekusobitusega korpusesse ja kinnitatakse kruvidega liikumise vastu.

11.13. Valatud laagrikorgi joonis

Laagri katte tööjoonise näide on näidatud joonisel fig. 63. Läbiva katte sisepinnal on koht manseti asetamiseks. Välispinnale tehakse vastuaugud vedruseibide mahutamiseks.

Tõukeots on lühike, mis on oluline pinge kontsentratsiooni vähendamiseks katte nurkades kruvide pingutamisel. Sama eesmärki täidab ka seibidega katte kontakttasandi otsajooksu tolerants.

11.14. klaasi joonistus

Klaasi tööjoonise näide on näidatud joonisel fig. 64. Klaas - silindriline hülss veerelaagrite paigutamiseks sellesse. Kahe laagri paigaldamisel on hülsil suur pikkuse ja läbimõõdu suhe. Pikkadel klaasidel on tavaliselt äärikud nende korpuse külge kinnitamiseks.

Riis. 64. Klaasi tööjoonis

Kahe istumispinna - silindri ja otsa - olemasolu nõuab silindrilise kuju reguleerimist. Seega on ääriku ja silindri nurka kujundatud soon. Lisaks tehakse paksendused laagrite asukohtadesse nii puksi sees kui väljas.

11.15. Rihmaratta joonis

Rihmaratta tööjoonise näide on näidatud joonisel fig. 65. Rihmaratas on valatud muutuva ristlõikega kodaratega. Rummu on tehtud asümmeetriliseks, vormimiskaldega. Trapetsikujuline soon on töödeldud 38º nurga all, mis on väiksem kui lint, et vältida rihmade kinnikiilumist soontesse. Domineerivad rihmaratta pinnad on viimistlemata, nagu näitab ikoon paremas ülanurgas.

11.16. Tärni joonistus

Tärni tööjoonise näide on näidatud joonisel fig. 66. Ülaltoodud pilt vastab hammasratta tööjoonisele. Sealhulgas paremas nurgas näidatud parameetrite tabel. Peaaegu kõigi joonise elementide kohta on eelnevalt antud selgitused ja soovitused.

12. MÄÄRIMINE JA TIHENDID

12.1. Hammasrataste määrimine

Hõõrduvate pindade määrimine vähendab hõõrdekadusid, detailide kulumist ja kuumenemist ning hoiab ära ka korrosiooni. Kasutatakse hammasrataste ja tiguülekannete määrimiseks vedelad naftaõlidüldotstarbelised - tööstuslikud ja eriotstarbelised - käigukastid, autod jne. Spetsiaalsed õlid sisaldavad lisandeid, mis parandavad jõudlusomadusi.

Vedelate määrdeainete kõige olulisem omadus on viskoossus. Viidetes

|

Riis. 65. Rihmaratta tööjoonis

|

Riis. 66. Tööjoonise tärnid kah näitavad kinemaatilise viskoossuse väärtust n temperatuuril 50ºС. Kinemaatiline viskoossus(m 2 / s) on määrdeaine dünaamilise viskoossuse ja selle tiheduse suhe. Üksuse jaoks dünaamiline viskoossus m(Pa × s) eeldatakse söötme viskoossust, nihkepinget, mille puhul laminaarse voolu ja kiiruse suuna suhtes 1 m kaugusel asuvate kihtide kiiruste erinevuse korral võrdub 1 m/s, võrdub 1 Pa.

Viskoossus sisaldub õli margi tähistuses. Näiteks turbiiniõlil 46 on n\u003d (44 ... 48) × 10 -6 m 2 / s \u003d 44 ... 48 mm 2 / s, tööstuslik õli I-20A - n\u003d 17 ... 23 mm 2 / s juures t= 50°С.