Проверка и регулировка зазора клапанного механизма

Так как 16-клапанный двигатель оснащен гидрокомпенсаторами, то для него не требуется регулировки клапанного зазора. В этом случае в плане обслуживания Renault нет работ по проверке и регулировке зазора в клапанном механизма.

Регулировка зазора предусмотрена только при появлении шумов или после проведения ремонта. Мы думаем, что проверка зазора в клапанном механизме через каждые 50000-60000 км необходима Вашему автомобилю. На всех типах двигателей Renault 19 регулировка зазора в клапанном механизме осуществляется на холодном двигателе.

Двигатель типа "С"

Необходимы следующие инструменты: торцовый ключ SW 10, пластинчатый щуп и по одному рожковому ключу SW 10 или имеющийся в продаже специальный ключ для регулировки зазора (ключ для контргайки). Также Вы должны приготовить новую прокладку для крышки блока цилиндров, так как она часто рвется при снятии крышки. Зачастую старая прокладка затвердевает настолько, что уже не обеспечивает в достаточной мере уплотнение при следующей установке крышки головки блока цилиндров.

- Величины зазора в клапанном механизме составляют: для впускного клапана 0,20 мм и для выпускного клапана 0,40 мм.

- Проверьте, можно ли вставить соответствующий щуп между распределительным валом и стаканным толкателем (например, для впускного клапана 0,20 мм).

- Если зазор имеет требуемые размеры, то щуп должен входить с некоторым сопротивлением.

- Если щуп не проходит, то проверьте зазор щупом, который тоньше на 0,05 мм.

- Иногда бывает, что появляется слишком большой зазор; в этом случае для измерения зазора воспользуйтесь более толстым щупом.

- Результаты измерения запишите.

- В соответствии с порядком зажигания (1-3-4-2) проверьте следующий цилиндр, то есть третий.

- Для этого проверните двигатель на пол-оборота. Теперь у цилиндра 3 оба кулачка должны быть направлены одинаково налево и направо вверх. Теперь можно проверять зазор клапанов 3-го цилиндра.

Замена регулировочных шайб

Для проверки зазора клапанов на остальных цилиндрах проворачивайте двигатель соответственно на пол-оборота для каждого последующего цилиндра (4 и 2).

Для регулировки клапанов сверху в стаканные толкатели вкладываются шайбы различной толщины. Какую шайбу выбрать: более толстую или более тонкую, зависит от величины зазора в клапанном механизме. Для замены регулировочных шайб необходим специальный инструмент. С его помощью толкатели утапливаются и затем вынимаются регулировочные шайбы.

При регулировке клапанов используется нажимное устройство для толкателей клапана (инструмент Renault . 992). Купить это устройство можно также в фирмах, торгующих инструментами, например, в фирме MABECO, а/я 130307, 42853 Ремшайд. Регулировочные шайбы можно приобрести в магазинах, торгующих запасными частями для Renault.

| ПОРЯДОК ВЫПОЛНЕНИЯ |

|

|

Какой толщины выбрать регулировочную шайбу?

При установке зазора регулировочная шайба для выпускного клапана из-за высокой температуры должна быть выбрана таким образом, чтобы зазор был несколько больше, чем 0,40 мм, то есть щуп должен входить свободно. На впускном клапане зазор устанавливается точно 0,20 мм. При меньшем, чем требуется, зазоре применяется более тонкая шайба, при большем, соответственно, более толстая.

Механизм газораспределения служит для осуществления своевременного впуска в цилиндр горючей смеси (например, бензина и воздуха) и выпуска отработавших газов. В головке блока цилиндров помещаются минимум два клапана – впускной и выпускной. Клапаны приводятся в движение деталями механизма газораспределения. Через впускной клапан в цилиндр поступает горючая смесь или воздух; через выпускной клапан выходят отработавшие газы в атмосферный воздух через систему выпуска.

Устройство и принцип действия механизма газораспределения

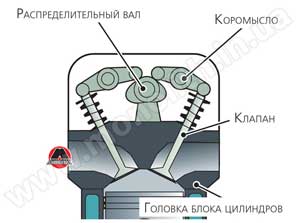

В бензиновых и дизельных двигателях применяется механизм газораспределения клапанного типа, сейчас уже, в основном, с верхним расположением клапанов. Это значит, что клапаны находятся сверху, в головке блока цилиндров, как показано на рисунке 4.8.

Так, при верхнем расположении клапаны с пружинами и деталями их крепления установлены в направляющих втулках в головке блока цилиндров, в которой также отлиты впускные и выпускные каналы.

Рисунок 4.8

Усилие от кулачков распределительного вала, расположенного здесь же – в головке блока, к клапанам передается с помощью толкателей и/или коромысел. Коромысла установлены шарнирно на оси, закрепленной на головке блока. Клапаны на головке закрыты крышкой.

О тепловом зазоре

Между стержнем клапана, толкателем или концом коромысла газораспределительного механизма должен быть зазор (так называемый тепловой зазор), который необходим для компенсации удлинения стержня клапана при его нагревании без нарушения плотности посадки клапана в гнезде. Другими словами, если бы не было зазора, грубо говоря, между кулачком распредвала и клапаном, то от нагрева до высокой температуры, клапан увеличился бы в длину и перестал бы плотно прилегать к седлу в головке блока цилиндров.

Величина зазора для двигателей разных марок устанавливается для впускных клапанов в холодном состоянии в пределах 0,15-0,30 мм, а для выпускных клапанов, подвергающихся большему нагреву, - в пределах 0,20-0,40 мм. Однако же, у некоторых производителей зазор может быть таков, что не попадет в указанные диапазоны.

Для регулировки величины этого зазора в механизме предусмотрены регулировочные устройства. Хотя слово «устройство» слишком громкое для регулировочного болта и стопорной гайки (Рисунок 4.9) или шайб различной толщины (Рисунок 4.10).

Рисунок 4.9

Рисунок 4.10

(А – головка блока цилиндров без распределительного вала;

Б – головка блока цилиндров с распределительным валом).

Сейчас очень распространена конструкция с гидравлическими компенсаторами, которые под давлением масла подводят коромысло или толкатель к кулачку распределительного вала, убирая тем самым негативное последствие теплового зазора, а именно - удар кулачка о толкатель во время работы. Но стоит упомянуть, что установка гидрокомпенсаторов удорожает конструкцию головки блока цилиндров и повышает свои требования к качеству используемого моторного масла и к частоте его замены, поскольку масляные каналы компенсатора могут забиваться продуктами износа.

Примечание

Более подробно о гидрокомпенсаторах приведено ниже.

Предварительно о распределительном вале

Примечание

Почему предварительно? Потому что для целостности восприятия данного раздела о распределительном вале необходимо сказать несколько слов, а более подробное описание данной детали будет дано ниже.

Правильность чередования различных тактов в цилиндрах двигателя достигается соответствующим расположением кулачков на распределительном валу, а также правильностью установки зацепления распределительных шестерен/шкивов с приводной шестерней/шкивом коленчатого вала.

В четырехтактном двигателе рабочий цикл во всех цилиндрах завершается за два оборота коленчатого вала. За это время в каждом цилиндре должны по одному разу открыться и закрыться впускной и выпускной клапаны, что происходит за каждый оборот распределительного вала. Таким образом, распределительный вал должен вращаться в два раза медленнее коленчатого вала. Для этого шестерня распределительного вала имеет вдвое большее число зубьев, чем шестерня коленчатого вала, либо же шкив по диаметру должен быть в два раза больше шкива коленчатого вала.

Фазы газораспределения четырехтактного двигателя

Для лучшего наполнения цилиндров свежим зарядом и наиболее полной очистки их от отработавших газов моменты открытия и закрытия клапанов в четырехтактных двигателях не совпадают с положениями поршней в ВМТ и НМТ, а происходят с определенным опережением или запаздыванием. Иначе говоря, впускной клапан может закрываться после того, как поршень пройдет НМТ, а выпускной - закрываться после ВМТ.

Моменты открытия и закрытия клапанов, выраженные в градусах, соответствующих величинам углов поворотов кривошипа коленчатого вала относительно мертвых точек, называются фазами газораспределения. Фазы газораспределения могут быть нанесены на круговую диаграмму, называемую диаграммой газораспределения, как показано на рисунке 4.11.

Пожалуй, будет проще показать это на примере. Так, если говорят, что клапан открывается за 5 градусов до ВМТ, значит клапан начал открываться в то время, когда кривошип коленчатого вала, к которому присоединен шатун поршня, находился за 5 градусов до верхней мертвой точки.

![]()

Рисунок 4.11

Впускной клапан начинает открываться немного раньше, чем поршень придет в ВМТ. При этом к началу хода поршня вниз при такте впуска клапан уже немного откроется. Опережение открытия впускного клапана для двигателей разных моделей колеблется в разных диапазонах. Зачастую закрытие впускного клапана происходит с определенным запаздыванием, когда поршень перейдет НМТ и начнет двигаться вверх. При этом некоторое время после перехода НМТ, несмотря на начавшееся незначительное движение поршня вверх, заполнение цилиндра зарядом будет продолжаться вследствие некоторого разрежения, еще имеющегося в цилиндре, а также вследствие инерции заряда, движущегося во впускном трубопроводе.

Примечание

Однако стоит отметить, что существует как минимум два цикла, именуемых циклами Миллера и Аткинсона, при которых впускной клапан закрывается не так, как на обычных ДВС.

Таким образом, время открытия впускного клапана больше времени, в течение которого происходит полуоборот вала; продолжительность впуска при этом увеличивается, и цилиндр более полно заполняется свежим зарядом.

Выпускной клапан открывается раньше прихода поршня в НМТ.

При этом газы, находясь в цилиндре под большим давлением, быстро начинают выходить наружу, несмотря на то, что поршень еще движется вниз. Затем поршень, пройдя НМТ и двигаясь к ВМТ, будет выталкивать оставшиеся в цилиндре газы. Выпускной клапан закрывается тогда, когда поршень перейдет ВМТ. Несмотря на то, что поршень начнет уже немного опускаться вниз, газы будут продолжать выходить из цилиндра по инерции и вследствие отсасывающего действия потока газов, движущихся в выпускном трубопроводе. Таким образом, время открытия выпускного клапана больше времени, в течение которого происходит полуоборот вала, и цилиндр лучше очищается от отработавших газов.

Примечание

Угол поворота кривошипа, соответствующий положению, при котором впускной и выпускной клапаны одновременно открыты, называется углом перекрытия клапанов. Вследствие незначительности этого угла и ничтожной величины зазора между клапанами и гнездами, возможность утечки горючей смеси исключена. Перекрытие клапанов необходимо для дополнительной продувки цилиндра с целью лучшей наполняемости свежим зарядом.

Некоторое уменьшение давления газов на поршень, происходящее при рабочем ходе вследствие раннего открытия выпускного клапана, и потеря части работы газов при этом восполняются тем, что поршень, движущийся при такте выпуска вверх, не испытывает большого сопротивления от газов, оставшихся в небольшом количестве в цилиндре.

Изменение фаз газораспределения

С развитием технологий перед конструкторами и инженерами открылись серьезные перспективы в повышении эффективности работы двигателя – увеличение мощности с одновременным снижением расхода топлива стало новым трендом в автомобильной промышленности. Для того, чтобы оптимизировать работу двигателя внутреннего сгорания, необходимо подстраивать фазы газораспределения под все режимы нагрузки – от холостого хода до полной нагрузки.

Примечание

Обороты холостого хода - это минимальные обороты, при которых двигатель может работать устойчиво без нагрузки. Вы запустили двигатель, при этом никакого движения и воздействия на педаль газа не происходит.

А как изменять фазы газораспределения? - Проворачивать распределительный вал относительно коленчатого вала, изменяя тем самым моменты открытия клапанов. Прибавим к этому управление опережением зажигания* и это даст возможность управлять началом и концом тактов двигателя и позволило настолько оптимизировать работу ДВС, что показатели мощности и расхода топлива улучшились многократно.

Суть системы проста. На распределительный вал (или валы) устанавливается специальный механизм, на внешней части которого есть звездочка для приводной цепи от коленчатого вала. Механизм этот устанавливается так, что может проворачивать распределительный вал в сторону опережения или запаздывания, в зависимости от режима работы двигателя.

Если говорить более подробно, то работа механизма изменения фаз газораспределения (фазовращателя) происходит, как описано ниже.

Коленчатый вал через приводную цепь вращает фазовращатель, который установлен на распределительном валу. В момент, когда необходимо сместить время открытия клапанов в сторону запаздывания или опережения, фазовращатель проворачивает распредвал в соответствующую сторону.

Рисунок 4.12

Фазовращатели, в основном, устанавливают на впускной распределительный вал (вал, который открывает только впускные клапаны), но сейчас все чаще данные механизмы монтируют на оба распредвала – впускной и выпускной.

Изменяемая высота клапана

В современных бензиновых двигателях количество топливной смеси регулируется с помощью дроссельной заслонки – заслонка открывается, поступает больше воздуха, в соответствии с этим впрыскивается больше топлива. Воздух, необходимый для приготовления топливовоздушной смеси, пока доберется до цилиндра, преодолеет несколько весьма неприятных препятствий: воздушный фильтр, дроссельную заслонку, клапаны, а это все потери, которые напрямую влияют на мощность ДВС. Попробуйте сами подышать в противогазе не с угольным а с бумажным фильтром… Вот так и двигателю «тяжело дышать». Одно из препятствий на пути воздуха, от которого мечтали избавиться конструкторы, это дроссельная заслонка. Однако как регулировать количество впускаемого воздуха? Решение снова было связано с клапанами. Пришли к тому, что необходимо регулировать высоту клапана. Были системы со ступенчатым регулированием высоты клапана, а именно: клапан открывался только на три разные высоты. Затем придумали систему бесступенчатого открытия клапанов с диапазоном открытия от 1 мм до 10 мм. Это позволило избавиться от дроссельной заслонки – двигателю стало легче «дышать». Однако избавление от дроссельной заслонки изменением высоты открытия клапанов не является самоцелью. Контроль над работой клапанов позволяет еще больше отточить работу четырехтактного двигателя внутреннего сгорания.

Детали клапанной группы

К клапанной группе относятся клапан, направляющая втулка клапана, клапанная пружина с опорной шайбой и деталями крепления (они же - «сухари»). Все описанное приведено на рисунке 4.13.

Клапан служит для закрытия и открытия впускных или выпускных каналов в головке блока цилиндров. Основными элементами клапана являются тарелка и стержень.

Тарелка клапана имеет шлифованную конусную рабочую поверхность - фаску (обычно под углом 45°), которой клапан плотно притерт к седлу.

Стержень клапана отшлифован и проходит через направляющую втулку. На конце стержня клапана имеется канавка или отверстие для крепления опорной шайбы пружины. Разноименные клапаны имеют тарелки различных диаметров (зачастую, больший - у впускного клапана) или отличаются специальными метками.

Рисунок 4.13

Седло клапана (на рисунке 4.13) представляет собой металлическое кольцо цилиндрической формы с обработанной под углом 45 градусов рабочей поверхностью (той самой, к которой прилегает тарелка клапана). Седла клапанов запрессованы в головку блока цилиндров. Существуют конструкции с заменяемыми седлами и с седлами, запрессованными наглухо.

Направляющая втулка, в которой клапан устанавливается стержнем, обеспечивает точную посадку клапана в седло. Втулки запрессовывают в головку цилиндров.

Рисунок 4.14

Клапанная пружина удерживает клапан в закрытом положении, обеспечивая плотную его посадку в гнезде, а также создает постоянное прижатие толкателя к поверхности кулачка распределительного вала. Пружину надевают на выходящий из втулки конец стержня клапана и закрепляют на нем в сжатом состоянии с помощью опорной шайбы с коническими разрезными сухарями, которые входят в выточку на стержне клапана. Иногда на клапан устанавливают две пружины: пружину меньшего диаметра - внутрь пружины большего диаметра. Это делается для того, чтобы избежать резонанса пружины на определенных частотах работы двигателя, а также для подстраховки на случай поломки пружины. Часто применяются пружины с переменным шагом витков. Это исключает вероятность возникновения вибрации пружины и ее поломки при большом числе оборотов коленчатого вала двигателя. При установке двух пружин их подбирают таким образом, чтобы направление навивки их витков было выполнено в разные стороны, что также устраняет опасность возникновения резонансных колебаний пружин.

Для ограничения количества масла, поступающего в направляющую втулку, и устранения подсоса масла в цилиндр через зазоры во втулке на верхних впускных клапанах под опорной шайбой ставят маслосъемные колпачки.

Толкатель служит для передачи осевого усилия от кулачка распределительного вала на стержень клапана или на штангу. Дело в том, что передавать усилие от кулачка распредвала лучше именное через промежуточное звено – толкатель. Поскольку при длительной работе элементы клапанного механизма изнашиваются и, когда приходит время замены чрезмерно износившихся деталей, проще заменять небольшой толкатель, нежели целый распредвал или клапаны.

Рисунок 4.15

Как было отмечено выше, сейчас получили широкое распространение так называемые гидрокомпенсаторы. «Гидро», потому что работают за счет давления моторного масла, а «компенсаторы», так как компенсируют или, проще говоря, сводят на нет зазор между кулачком распределительного вала и толкателем во время работы.

Толкатели в большинстве двигателей устанавливают без втулок непосредственно в отверстия приливов головки блока цилиндров. В некоторых двигателях для толкателей имеются направляющие втулки, отлитые секцией на несколько цилиндров.

Коромысло . Изменяет направление передаваемого движения. Устанавливают зачастую, когда распределительный вал один, а клапанов на цилиндр два или четыре, но расположены они особым образом (смотрите рисунок 4.16). Коромысла устанавливают на бронзовых втулках или без втулок на осях, которые при помощи стоек закреплены на головке блока. Одно плечо коромысла располагается над стержнем клапана, а другое - под или над кулачком распределительного вала. Для регулировки зазора между стержнем клапана и коромыслом в конец коромысла вкручен регулировочный винт с контргайкой.

Рисунок 4.16

Распределительный вал и его привод

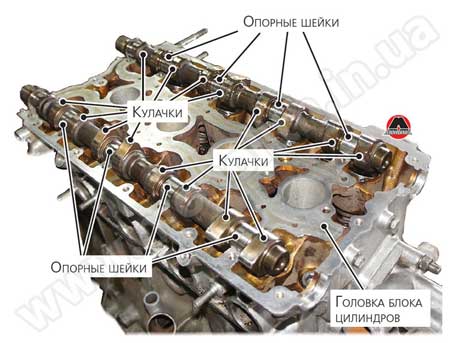

Распределительный вал обеспечивает своевременное открытие и закрытие клапанов. Вал имеет впускные и выпускные кулачки (смотрите рисунок 4.17) и опорные шейки*.

Рисунок 4.17

Примечание

* На рисунке 4.17 опорные шейки не показаны, так как изображение схематическое и приведено для предварительного ознакомления. Получить представление о внешнем виде распределительных валов можно из рисунка 4.18.

Кулачки изготавливают как одно целое с валом. Однако существуют сборные конструкции, когда кулачки напрессовывают на вал.

Для каждого цилиндра у четырехтактных двигателей в зависимости от количества клапанов имеются два и более кулачков: впускных и выпускных. Форма кулачка обеспечивает плавный подъем и опускание клапана и соответствующую продолжительность его открытия. Одноименные кулачки для каждого цилиндра (например, впускные) располагают в четырехцилиндровых двигателях под углом 90°, в шестицилиндровых - под углом 60° и в восьмицилиндровых - под углом 45°. Разноименные кулачки (впускные и выпускные) устанавливают под углом, величина которого зависит от фаз газораспределения. Вершины кулачков располагаются в принятом для двигателя порядке работы с учетом направления вращения вала.

Рисунок 4.18

Как распредвал приводится во вращение?

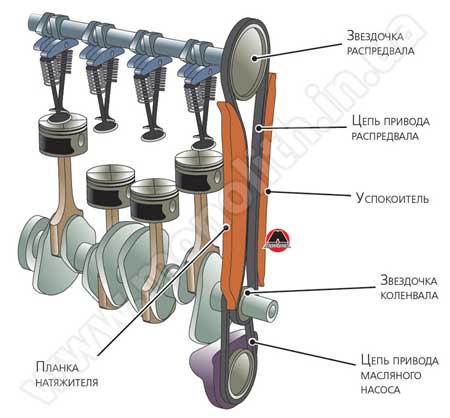

Распределительный вал приводится во вращение от коленчатого вала разными способами. Самыми распространенными являются: цепной и ременной привод, реже используется шестеренный.

Цепной привод . На конце коленчатого и распределительного валов устанавливают звездочки (как на велосипеде) и надевают приводную цепь. Для того чтобы исключить биение цепи, дополнительно устанавливают успокоитель, который представляет собой длинную планку, по которой перемещается цепь. Обычно с другой стороны устанавливают направляющую натяжителя цепи. Цепной привод можно изучить так же на рисунках 4.19 и 4.20.

Рисунок 4.19

Рисунок 4.20

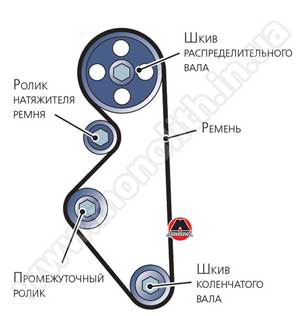

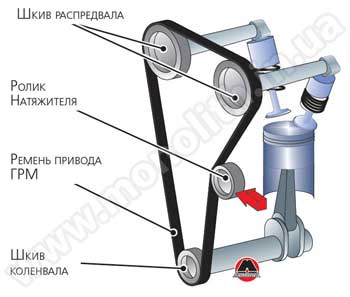

Ременной привод . На коленчатый и распределительный валы устанавливаются зубчатые шкивы, чем-то напоминающие звездочки, однако намного шире их. На эти зубчатые шкивы надевается зубчатый ремень. Для удобства снятия и установки приводного ремня устанавливают натяжитель ремня (часто автоматический). Пример привода распределительного вала (или валов) с помощью зубчатого ремня приведен на рисунках 4.21 и 4.22.

Рисунок 4.21

Рисунок 4.22

Шестеренный привод . Привод распределительного вала осуществляется от шестерни на коленчатом валу через ряд промежуточных шестерен или напрямую, как показано на рисунке 4.23.

Рисунок 4.23

Отключаемые клапаны

В погоне за экономичностью конструкторы решали одну из беспокоящих их проблем: что делать, когда двигатель, работая, использует всего 15–20 % своей мощности. Такое бывает, когда мы стоим, например, в пробке или едем по трассе на крейсерской скорости.

Примечание

Крейсерская скорость – скорость, при которой достигаются оптимальные показатели топливной экономичности. Термин, конечно, более подходящий для авиационной промышленности, однако, если мы едем по магистрали на пятой, а то и шестой передаче, то он вполне применим и в этой отрасли.

А если мощность используется не вся, то зачем работать всем цилиндрам двигателя? Что, если взять и отключить, например, на стоящем в пробке автомобиле, два из четырех цилиндров.

Ведь пары цилиндров вполне хватит для того, чтобы двигатель работал на холостых оборотах. В оставшиеся два цилиндра перестают подавать топливо и, чтобы они попросту не перекачивали воздух по впускному и выпускному коллектору, закрывают впускные и выпускные клапаны. Для выполнения такой незамысловатой операции придумали относительно простое решение: на распределительном вале рядом с обычными кулачками расположили кулачки с «нулевой высотой», то есть они никак не воздействуют на толкатель клапана.

Так при нормальной работе распределительный вал вращается и все клапаны выполняют свое назначение, а когда возникает необходимость в отключении клапанов, открывается специальный клапан, через который моторное масло под давлением, воздействуя на распределительный вал, смещает его в направлении продольной оси; кулачки с обычным профилем как открывали, так и открывают клапаны, а там где кулачки имеют «нулевую высоту», они просто-напросто не достают до клапанов, и те, в свою очередь, стоят неподвижно.

Примечание

Различные фирмы в разные времена предложили несколько схем реализации описанной выше операции по отключению части клапанов. Выше приведен лишь один из способов.

Please enable JavaScript to view the

Сложность

Инструмент1 - 3 ч

Инструменты:

Детали и расходники:

- Маслянный фильтр

- Моторное масло

- Ветошь

Инструмент:

- Гаечный ключ рожковый 10 мм

- Отвертка крестовая средняя

- Отвертка плоская средняя

- Отвертка плоская большая

- Набор плоских щупов

- Микрометр

- Приспособление для регулировки клапанов

- Фиксатор толкателей клапанов

- Пинцет

Детали и расходники:

- Уплотнительная прокладка крышки головки блока цилиндров

- Регулировочные шайбы

Примечание:

Замер и регулировку зазоров прово-дим на холодном двигателе.

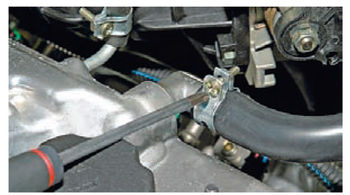

1. Снимаем экран двигателя. Отсоединяем трос привода дроссель-ной заслонки от сектора дроссельно-го узла. Отвернув три гайки крепления, сни-маем кронштейн троса привода дрос-сельной заслонки и отводим крон-штейн с тросом в сторону.

2. Крестообразной отверткой ослаб-ляем затяжку хомута нижнего шланга вентиляции картера и снимаем шланг с патрубка крыш-ки головки блока цилиндров.

3. Крестообразной отверткой ослаб-ляем затяжку хомута шланга вен-тиляции картера (основной кон-тур) и снимаем шланг с патрубка крышки головки блока цилиндров.

4. Крестообразной отверткой ослаб-ляем затяжку хомута шланга вен-тиляции картера (контур холосто-го хода) и отсоединяем шланг от патрубка крышки головки блока цилиндров.

5. Ключом «на 10» отворачиваем две гайки крепления крышки го-ловки блока цилиндров и снимаем шайбы.

![]()

6. Снимаем две резиновые втулки.

7. Снимаем крышку головки блока цилиндров. Снимаем переднюю крышку ремня привода ГРМ.

8. Поворачиваем коленчатый вал за болт крепления шкива привода ге-нератора по часовой стрелке до совмещения установочных меток на зубчатом шкиве распредели-тельного вала и задней крышке ремня привода ГРМ.

9. Затем поворачиваем коленчатый вал по часовой стрелке еще на 40-50° (2,5-3 зуба на шкиве распредели-тельного вала). В этом положении валов проверяем набором щупов зазоры у первого и третьего кулачков распреде-лительного вала.

10. Зазор между кулачками распредели-тельного вала и регулировочными шайбами должен быть 0,20 мм для впускных клапанов и 0,35 мм — для выпускных. Допуск на зазоры для всех кулачков составляет ±0,05 мм. Если зазор отличается от нормы, то на шпильки корпусов под-шипников распределительного ва-ла устанавливаем приспособление для регулировки клапанов.

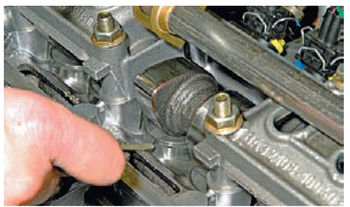

11. Разворачиваем толкатель так, чтобы прорезь в его верхней части была обращена вперед (по ходу автомобиля).

12. Вводим "клык" приспособления между кулачком и толкателем.

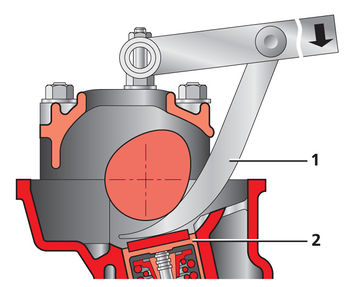

Схема установки приспособления:

1 - приспособление;

2 - толкатель.

13. Нажимая вниз на рычаг приспособления, утапливаем "клыком" толкатель.

14. Устанавливаем между краем толкателя и распределительным валом фиксатор, который удер-живает толкатель в нижнем по-ложении. Переводим рычаг приспособления в верхнее положение.

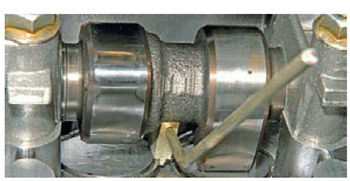

Фиксирование толкателей клапа-нов при замене регулировочной шайбы:

1 - фиксатор;

2 - регулировоч-ная шайба.

15. Пинцетом через прорезь подде-ваем и извлекаем регулировоч-ную шайбу.

16. При отсутствии приспособления для регулировки клапанов можно вос-пользоваться двумя отвертками. Мощной отверткой, опираясь на ку-лачок, отжимаем толкатель вниз. Вставив ребро другой отвертки (с шириной лезвия не менее 10 мм) между краем толкателя и распреде-лительным валом, фиксируем толка-тель и вынимаем пинцетом регули-ровочную шайбу.

17. Зазор регулируем подбором регули-ровочной шайбы с требуемой тол-щиной.

18. Для этого микрометром измеря-ем толщину извлеченной шайбы. Толщину новой регулировочной шайбы определяем по формуле:

Н = В+(А-С), мм

«А» — замеренный зазор;

«В» — толщина извлеченной шайбы;

«С» — номинальный зазор;

«Н» — толщина новой шайбы.

19. Толщина новой шайбы маркируется на ее поверхности электрографом. Новую шайбу устанавливаем в тол-катель маркировкой вниз и убираем фиксатор.

20. Еще раз проверяем зазор. При пра-вильной регулировке, щуп толщиной 0,20 или 0,35 мм должен входить в зазор с легким защемлением. Последовательно поворачивая колен-чатый вал на пол-оборота, проверяем и при необходимости регулируем за-зоры других клапанов в последова-тельности, указанной в таблице.

21. Сборку двигателя проводим в обрат-ной последовательности. Перед установкой крышки головки блока цилиндров заменяем ее уплотнительную прокладку новой.

В статье не хватает:

- Фото инструмента

- Фото деталей и расходников

- Качественных фото ремонта

Отрегулировать тепловые зазоры клапанов механизма газораспределения , предварительно проверив затяжку болтов головок цилиндров и гаек стоек коромысел. Зазор необходим для обеспечения герметичной посадки клапана на седло при тепловом расширении деталей во время работы .

Величина зазора на холодном двигателе устанавливается: для впускного клапана - 0,25-0,30 мм, для выпускного клапана - 0,35-0,40 мм.

Для 1, 2, 3 и 4-го цилиндров передний клапан - впускной, а для 5, 6, 7 и 8-го цилиндров - выпускной. Увеличение или уменьшение тепловых зазоров отрицательно сказывается на работе механизма газораспределения и двигателя в целом.

При слишком больших зазорах растут ударные нагрузки и увеличивается износ деталей привода клапанов. При очень малых зазорах и их отсутствии не обеспечивается герметичность камеры сгорания, двигатель теряет компрессию и не развивает полной мощности.

Клапаны перегреваются, что может повлечь за собой прогар фасок. При отсутствии зазора появляются задиры на тарелке толкателя и рабочей поверхности кулачка распределительного вала.

Регулирование тепловых зазоров в необходимо проводить на холодном двигателе не ранее, чем через 30 мин после останова, при этом подачу топлива нужно отключить.

Тепловые зазоры регулируют одновременно в двух цилиндрах, следующих по порядку работы один за другим, во время тактов сжатия (рабочего хода) в этих цилиндрах. Клапаны регулируемых цилиндров в этот момент должны быть закрыты.

При регулировке устанавливается последовательно в положения I-IV, которые определяются его поворотом относительно положения начала впрыскивания в первом цилиндре на угол, указанный ниже.

Впрыскивание топлива в первом цилиндре двигателя начинается, когда фиксатор маховика входит в зацепление с маховиком, а метка II на фланце ведомой полумуфты и указатель I на корпусе ТНВД совмещены (см. рисунок - Привод ТНВД двигателя мод. 740.30 ).

Схема нумерации цилиндров двигателя приведена на рисунке (см. ниже ).

Рисунок 88 -

Схема нумерации цилиндров двигателя и расположение секций ТНВД

1 - двигатель;

2 - ТНВД

При каждом положении коленчатого вала регулировать одновременно зазоры клапанов двух цилиндров в порядке их работы.

Тепловые зазоры регулировать в следующем порядке:

- снять крышки головок цилиндров;

- проверить момент затяжки и при необходимости затянуть болты крепления головок цилиндров в порядке, указанном на - Последовательность затяжки болтов крепления головки цилиндра. Момент затяжки 160-180 Н.м (16-18 кгс.м);

- оттянуть фиксатор, смонтированный на картере маховика, повернув его на 90°, и установить его в нижнее положение;

- снять крышку люка в нижней части картера сцепления (для проворота маховика ломиком);

- вставляя ломик в отверстие на маховике, проворачивать коленчатый вал, пока фиксатор не войдет в зацепление с маховиком;

- проверить положение установочной метки II на фланце ведомой полумуфты и

указателя I на корпусе - они должны совместиться. Это положение коленчатого вала соответствует

началу подачи топлива в первом цилиндре. При этом шпонка на ведущей полумуфте

при закрытых клапанах первого цилиндра должна находиться в горизонтальной

плоскости на стороне восьмого цилиндра (как показано на рисунке - ).

Для двигателя мод. 740.11-240 регулировку зазоров проверять по совпадению меток на торце корпуса автоматической муфты опережения впрыскивания топлива и фланце ведомой полумуфты привода ТНВД. Метки должны находиться в верхнем положении, как показано на рисунке - );

Если указатель и метка не совпадают, необходимо, выведя фиксатор из зацепления с маховиком, провернуть коленчатый вал на один оборот, при этом фиксатор должен вновь войти в зацепление с маховиком - провернуть коленчатый вал по ходу вращения (против часовой стрелки, если смотреть со стороны маховика) на угол 60° (угловое расстояние между двумя соседними отверстиями соответствует 30°), т. е. в положение I, при этом клапаны первого и пятого цилиндров должны быть закрыты (штанги клапанов легко проворачиваются от усилия руки); - проверить момент затяжки гаек крепления стоек коромысел регулируемых

цилиндров и при необходимости затянуть.

Момент должен быть в пределах 41,2-53 Н.м (4,2-5,4 кгс.м); - проверить щупом зазор между носками коромысел и торцами клапанов

регулируемых цилиндров. Если они не укладываются в указанные ниже пределы, их

нужно отрегулировать, для чего необходимо ослабить контровочную гайку

регулировочного винта, вставить в зазор щуп нужной величины и, вращая винт

отверткой, установить требуемый зазор. Придерживая винт отверткой, затянуть

гайку и проверить щупом зазоры между носками коромысел и торцами стержней

клапанов первого и пятого цилиндров.

Щупы толщиной 0,25 мм для впускного и 0,35 мм для выпускного клапанов должны проходить свободно, а толщиной 0,30 мм для впускного и 0,40 мм для выпускного - с усилием (передние клапаны правого ряда цилиндров впускные, левого ряда - выпускные). Момент затяжки регулировочного винта должен быть равен 33-41 Н.м (3,4-4,2 кгс.м); - дальнейшую регулировку зазоров в клапанном механизме проводить попарно в цилиндрах: четвертом и втором (положение II); шестом и третьем (положение III); седьмом и восьмом (положение IV), проворачивая коленчатый вал по ходу вращения каждый раз на 180°;

- установить крышки головок цилиндров;

- пустить двигатель и проверить его работу. При правильно отрегулированных зазорах стуков в клапанном механизме не должно быть;

- установить крышку люка картера сцепления и крышки головок цилиндров.

- Отсоедините провод массы аккумуляторной батареи от клеммы.

- Снимите воздушный фильтр, см. раздел .

- Отсоедините при необходимости провод и шланги от обратной стороны крышки головки блока и для большего удобства закрепите клейкой лентой или шнуром к одной из сторон моторного отсека.

- Отсоедините тросик привода дроссельной заслонки от рычага валика дроссельной заслонки и снимите опору крышки головки блока цилиндров.

- Снимите штекерное соединение корпуса устройства впрыска. Для этого нажмите на плавкий предохранитель.

- С помощью торцового ключа SW 10 снимите крышку головки блока цилиндров (3 гайки). Чтобы не повредить прокладку, Вы должны снимать ее очень осторожно. При необходимости легкими ударами рукоятки молотка обстучите крышку головки блока цилиндров.

- Маленькие детали, такие, как винты и шайбы, складывайте в одном месте таким образом, чтобы они не могли упасть в головку блока цилиндров.

- Установите в положение ВМТ 1-й цилиндр (следите за правильностью направления вращения!).

- Если двигатель в ременном шкиве немного ходит туда-сюда, то клапаны 1-го или 4-го цилиндров перекрываются, это значит, что оба коромысла или штанги толкателя движутся в противоход.

- Если перекрываются клапаны 4-го цилиндра, то нужно регулировать зазор на 1-м цилиндре.

- Для контроля выпускной клапан должен всегда быть полностью открыт, т.е. коромысло должно быть выжато штангой толкателя до конца вниз. Исходя из этого, в соответствии с порядком зажигания 1-3-4-2, получается следующая установочная схема:

- Измерьте зазор в клапанном механизме между концом штока клапана и коромыслом. Для этого вставьте широкий щуп между штоком клапана и коромыслом. Если нельзя всунуть щуп, то зазор в клапанном механизме необходимо увеличить.

- Прежде всего, ослабьте контргайку натяжного болта SW 10. При этом придерживайте регулировочный болт подходящим гаечным ключом или пассатижами, чтобы он не вращался.

- Вращайте регулировочный болт коромысла пассатижами или гаечным ключом до тех пор, пока соответствующий щуп не будет подходить к зазору.

- Затяните контргайку и проверьте зазор еще раз, так как при фиксации контргайкой его величина может измениться.

- При регулировке выпускных клапанов следите, чтобы зазор не был слишком маленьким.

- При регулировке зазора на 1,4-м двигателе типа «С» в холодном состоянии должны быть выдержаны следующие величины: впускной клапан 0,15 мм, выпускной клапан 0,20 мм.

- Для того, чтобы открыть следующий выпускной клапан, проверните двигатель на пол оборота по часовой стрелке. Для самоконтроля используйте бегунок распределителя зажигания, который поворачивается на 90 ° (прямой угол) в соответствии с порядком зажигания 1-3-4-2.

- Перед установкой крышки головки блока цилиндров удалите тряпкой остатки масла с крышки, прокладки крышки и головки блока цилиндров.

- Если прокладка крышки затвердела и продавилась, то ее необходимо заменить.

- Установите крышку головки блока цилиндров с прокладкой на головку блока.

- Установите гайки или болты крышки головки блока цилиндров и равномерно затяните их.

- Подсоедините тросик привода дроссельной заслонки и при необходимости отрегулируйте его длину.

- Установите воздушный фильтр и присоедините шланги провода.

- Прогрейте двигатель и проверьте, не подтекает ли масло из-под прокладки крышки головки блока цилиндров.