как правильно рассчитать диаметры шкивов, чтобы ножевой вал деревообрабатывающего станка вращался со скоростью 3000…3500 оборотов в минуту. Частота вращения электрического двигателя 1410 оборотов в минуту (двигатель трехфазный, но будет включен в однофазную сеть (220 В) с помощью системы конденсаторов. Ремень клиновой.

Диаметр шкива, в зависимости от частоты вращения вала и линейной скорости шкива, определяют по формуле:

где D1 - диаметр шкива, мм; V - линейная скорость шкива, м/с; n - частота вращения вала, об/мин.

Диаметр ведомого шкива вычисляют по следующей формуле:

D2 = D1x(1 - ε)/(n1/n2),

где D1 и D2 - диаметры ведущего и ведомого шкивов, мм; ε - коэффициент скольжения ремня, равный 0,007…0,02; n1 и n2 - частота вращения ведущего и ведомого валов, об/мин.

Так как значение коэффициента скольжения весьма мало, то поправку на скольжение можно и не учитывать, то есть вышестоящая формула приобретет более простой вид:

Минимальное расстояние между осями шкивов (минимальное межцентровое расстояние) составляет:

Lmin = 0,5x(D1+D2)+3h,

где Lmin - минимальное межцентровое расстояние, мм; D1 и D2 - диаметры шкивов, мм; h - высота профиля ремня.

Чем меньше межцентровое расстояние, тем сильнее изгибается ремень при работе и тем меньше срок его службы. Целесообразно принимать межцентровое расстояние больше минимального значения Lmin, причем делают его тем больше, чем ближе значение передаточного отношения к единице. Но во избежание чрезмерной вибрации применять очень длинные ремни не следует. Кстати, максимальное межцентровое расстояние Lmax легко вычислить по формуле:

Lmax <= 2*(D1+D2).

Но в любом случае значение межцентрового расстояния L зависит от параметров используемого ремня:

L = А1+√(A12 - А2),

где L - расчетное межцентровое расстояние, мм; А1 и А2 - дополнительные величины, которые придется вычислять. Теперь разберемся с величинами А1 и А2. Зная диаметры обоих шкивов и стандартную длину выбранного ремня, определить значения А1 и А2 совсем несложно:

А1 = /4, а

А2 = [(D2 - D1)2]/8,

где L - стандартная длина выбранного ремня, мм; D1 и D2 - диаметры шкивов, мм.

Размечая плиту для установки электродвигателя и приводимого во вращение устройства, например, круглой пилы, требуется предусмотреть возможность перемещения электродвигателя на плите. Дело в том, что расчет не дает абсолютно точного расстояния между осями двигателя и пилы. Кроме того, необходимо обеспечить возможность натяжения ремня и компенсировать его растяжение.

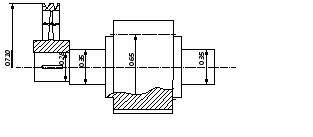

Рис. 2. Конфигурация ручья шкива под клиновой ремень: с - (-) расстояние от центра тяжести профиля ремня до наружной кромки шкива; Dрас - расчетный диаметр шкива; b - ширина ручья шкива по наружному диаметру; Dнар - наружный диаметр шкива; е - высота ручья; 2s - толщина шкива по наружному диаметру; ф - угол при вершине ручья

Конфигурация ручья шкива и его размеры приведены на рис. 2. Размеры, обозначенные на рисунке буквами, имеются в приложениях к соответствующим ГОСТам и в справочниках. Но если ГОСТов и справочников нет, все необходимые размеры ручья шкива можно примерно определить по размерам имеющегося клиновидного ремня (см. рис. 1), считая, что

b = ацт+2c*tg(ф/2) = а;

s = а/2+(4…10).

Поскольку интересующий нас случай связан с ременной передачей, передаточное отношение которой не очень большое, на угол охвата ремнем меньшего шкива мы при расчете внимания не обращаем.

Угол конуса ручья шкива зависит от диаметра шкива и марки ремня. Понятно, чем меньше диаметр шкива и тоньше ремень, тем сильнее последний деформируется при огибании шкива. Углы между сторонами ручья шкива, в зависимости от марки ремня и диаметра шкива, приведены в таблице 3.

Таблица 3. Конфигурация шкива (угол между сторонами ручья) в зависимости от его диаметра и от марки ремня

Важной информацией при расчете ременной передачи является мощность привода, поэтому в таблице 4 приведены соответствующие рекомендации по выбору ремня для конкретных условий эксплуатации.

В качестве практических рекомендаций скажем, что материалом для шкивов может быть любой металл. Добавим также, что для получения максимальной мощности от трехфазного электродвигателя, включенного в однофазную сеть, емкости конденсаторов должны быть следующими:

Ср = 66Рн и Сп = 2Ср = 132Рн,

где Сп - емкость пускового конденсатора, мкФ; Ср - емкость рабочего конденсатора, мкФ; Рн - номинальная мощность двигателя, кВт.

Для клиноременной передачи немаловажным обстоятельством, сильно сказывающимся на долговечности ремня, является параллельность осей вращения шкивов.

Передаваемая мощность P=6,14 кВт,

условия эксплуатации – нормальные,

частота вращения ведущего шкива n 1 =1440 об/мин,

передаточное отношение i=2,4.

Тип ремня – резинотканевый клиновый, сечение ремня –А.

Вращающий момент на ведущем шкиве:

Диаметр меньшего шкива определяем по формуле:

округляем до ближайшего значения по ГОСТу 17383 –73 и окончательно d 1 =125 мм.

Диаметр большего шкива:

округляем до ближайшего значения по ГОСТу 17383 – 73 и окончательно d 2 =315 мм.

Уточняем передаточное отношение:

![]()

Отклонение от расчётного:

![]() .

.

Межосевое расстояние:

Предварительно выбираем межосевое расстояние, равное 300 мм. Тогда длина ремня будет равна:

Округляем

значение по стандартному ряду, получаем

длину ремняL=1400 мм

Округляем

значение по стандартному ряду, получаем

длину ремняL=1400 мм

Уточняем межосевое расстояние:

Угол обхвата меньшего шкива:

Определяем число ремней:

По ГОСТ 1284.3–80 P 0 =2,19 кВт;C L =1,06;C p =1,1;C α =0,95;C z =0,95;

Предварительное натяжение ветвей клинового ремня:

![]()

Сила, действующая на валы:

Проверка

![]()

![]()

Предварительный расчёт валов редуктора.

Предварительные расчёты проведём на кручение по пониженным допускаемым напряжениям.

Ведущий вал:

Диаметр выходного конца при допускаемом напряжении, учитывая влияние изгиба вала от натяжения ремня, [τ 0 ]=25 МПа

![]()

Принимаем ближайшее большее значение из стандартного ряда d в2 =28 мм. Диаметр вала под подшипниками принимаемd п2 =35 мм. Шестерню выполним за одно целое с валом.

Ведомый

вал:

Ведомый

вал:

Допускаемое напряжение принимаем [τ 0 ]=20 МПа

С учётом стандартного ряда d в3 =50 мм. Диаметр вала под подшипниками принимаемd п3 =55 мм, под зубчатым колесомd к3 =60 мм.

Диаметры остальных участков валов назначают исходя из конструктивных соображений при компоновке редуктора.

Конструктивные размеры шестерни и колеса.

Шестерня выполняется за одно целое с валом; её размеры определены выше: d 1 =65 мм,d 1 a =70 мм,b 1 =45 мм.

Колесо штампованное: d 2 =335 мм,d a 2 =340 мм,b 2 =40 мм.

Диаметр ступицы d ст =1,6·d к3 =1,6·65=104мм; длина ступицыl ст =1,2·65=78 мм.

Толщина обода δ 0 =(2,5÷4)m=4·2,5=10 мм.

Толщина диска C=0,3·b 2 =0,3·40=12 мм.

Конструкторские размеры корпуса редуктора.

Толщина стенок корпуса и крышки: δ=0,025·а+1=0,025·200+1=6 мм; δ 1 =0,02·200+1=0,02·200+1=5, берём δ 1 =8 мм.

Толщина фланцев поясов корпуса и крышки:

верхнего пояса корпуса и крышки

b=1,5·δ=1,5·8=12 мм;b 1 =1,5·δ 1 =1,5·8=12 мм;

нижнего пояса корпуса

p=2,35·δ=2,35·8=18,8≈19 мм.

Диаметр болтов: фундаментных d 1 =(0,03÷0,036)·a+12=0,035·400+12=26,4 мм; принимаем болты с резьбой М27;

крепящих крышку к корпусу у подшипников d 2 =(0,7÷0,75)·d 1 =19,8 мм; принимаем болты с резьбой М20;

соединяющих крышку с корпусом d 3 =(0,5÷0,6)·d 1 =15,9 мм; принимаем болты с резьбой М16.

Компоновка редуктора.I этап.

Проводим горизонтальную осевую линию; на ней двумя вертикальными линиями показываем межосевое расстояние a w =315 мм.

Вычерчиваем шестерню и колесо в виде прямоугольников; шестерня выполнена за одно целое с валом; длина ступицы колеса равна ширине венца и не выступает за пределы прямоугольника.

Очерчиваем внутреннюю стенку корпуса:

а) зазор между торцом шестерни и внутренней стенкой корпуса А 1 =1,2·δ=1,2·8=9,6≈10 мм.

б) зазор от окружности вершин зубьев колеса до внутренней стенки корпуса А=δ =8 мм.

в) расстояние между диметром окружности вершин зубьев шестерни и внутренней стенкой А=δ=8 мм.

Предварительно намечаем радиальные шарикоподшипники средней серии: для ведущего вала подшипник 308: d=40 мм,D=90 мм,B=23 мм,C=41,0 кН, С 0 =22,4 кН; для ведомого вала подшипник 313:d=65 мм,D=140 мм,B=33 мм, С=93,3 кН, С 0 =56,0 кН.

Смазка подшипников – пластичный смазывающий материал. Для предотвращения вымывания смазки из подшипника вводим мазеудерживающие кольца. Их ширина определяет размер у=12 мм.

Расстояние на ведущем валу l 1 =72,7 мм, на ведомом валуl 2 =77,7 мм. Примем окончательноl 1 =l 2 =78 мм.

Глубина гнезда подшипника l г =1,5·В; для подшипника 308 В=23 мм;l г =1,5·23=48 мм.

Толщину фланца Δ крышки подшипника принимают примерно равной d 0 отверстия; в этом фланце Δ=12 мм. Высоту головки болта примем 0,7·d б =0,7·12=8,4 мм. Устанавливаем зазор между головкой болта и торцом шкива в 30 мм.

Измерением устанавливаем расстояние l 3 =115,4 мм, определяющее положение шкива относительно ближайшей опоры, окончательно принимаемl 3 =116 мм.

Ведущего вала, радианы в секунду. Величину мощности двигателя возьмите из технической характеристики в его паспорте . Как правило, там же указывается количество оборотов двигателя в минуту.

Переведите количество оборотов двигателя в минуту в радианы в секунду, умножив исходное число на коэффициент 0,1047. Подставьте найденные числовые значения в формулу (1) и вычислите диаметр ведущего шкива (узла).

Вычислите диаметр ведомого шкива по формуле: D2= D1·u (2), где:- u - передаточное число;- D1 - рассчитанный по формуле (1) диаметр ведущего узла. Передаточное число определите делением угловой скорости ведущего шкива на необходимую угловую скорость ведомого узла. И наоборот, по заданному диаметру ведомого шкива можно рассчитать его угловую скорость. Для этого вычислите отношение диаметра ведомого шкива к диаметру ведущего, затем поделите на это число величину угловой скорости ведущего узла.

Найдите минимальное и максимальное расстояние между осями обоих узлов по формулам: Аmin = D1+D2 (3), Аmax = 2,5·(D1+D2) (4), где:- Аmin - минимальное расстояние между осями;- Аmax - максимальное расстояние;- D1 и D2 - диаметры ведущего и ведомого шкивов. Расстояние между осями узлов не должно быть более 15 метров .

Если на велосипеде вы проехали ее за 3 минуты, значит, ваша скорость 167 м/мин.

На машине за 1 минуту, значит скорость 500 м/мин.

Чтобы перевести скорость из м/мин в м/сек, разделите скорость в м/мин на 60 (количество секунд в минуте).

Так, получается , что при ходьбе ваша скорость 100 м/мин / 60 = 1,67 м/сек.

Велосипед: 167 м/мин / 60 = 2,78 м/сек.

Машина: 500 м/мин / 60 = 8,33 м/сек.

Для перевода скорости из м/сек в км/ч – скорость в м/сек разделите на 1000 (количество метров в 1 километре) и полученное